Management kooperativer Informationssysteme - Beschaffungsprozess

Beschaffungsprozess

Überblick

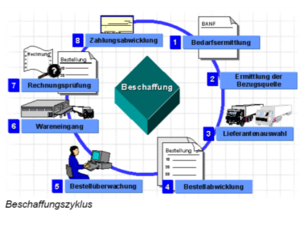

Diese Unterlagen beschreiben einen standardisierten Einkaufsprozess, der notwendig ist, um die für das Produkt Wellengelenk benötigten Normteile und Rohmaterialien zu beschaffen. Für darüber hinaus gehende Beschreibungen sowie spezielle Prozesse der Materialwirtschaft sei auf die GBI-Unterlagen verwiesen. Der Beschaffungsprozess im SAP ERP System kann durch folgenden Zyklus dargestellt werden:

Quelle SAP AG

Üblicherweise beginnt der Prozess mit der Bedarfsermittlung. Dabei kann der Bedarf manuell ermittelt oder bei entsprechendem Dispositionsverfahren auch automatisch erzeugt werden. Ist im Materialstammsatz ein Dispositionsverfahren eingestellt, so ergeben sich folgende Möglichkeiten.

Die verbrauchsorientierte Beschaffung

Eine verbrauchsorientierte Beschaffung wird vorwiegend bei C-Teilen angewendet und wird im Materialstamm in der Dispositionssicht 1 durch das Merkmal VB (manuelle Bestellpunktsdisposition) eingestellt. Dabei ist weiters der Meldebestand (Bestellbestand) sowie die Bestellmenge einzugeben.

In unserem Fallbeispiel wird für das Produkt Wellengelenk der Sprengring (Sicherungsscheibe) sowie die Scheibe auf diese Weise disponiert.

Die Sicht Disposition 1 in den Materialstammdaten des Sprengrings hat dabei folgendes Aussehen:

Die Eingabe eines Disponenten ermöglicht die gemeinsame Bearbeitung aller von diesem Disponenten zu verwaltenden Materialien. Geben Sie hier entsprechend Ihrer ID den Disponenten ein. Weiters kann eine Mindestlosgröße oder eine maximale Losgröße angegeben werden.

Bedarfsermittlung

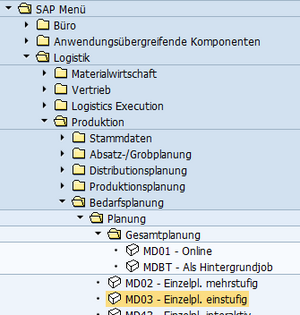

Bei der verbrauchsgesteuerten Beschaffung ist eine automatische Generierung einer Bestellanforderung möglich. Diese kann über die Transaktion MD03 (Einzelplanung einstufig) angestoßen werden:

Dabei wird vom System automatisch überprüft, ob der Meldebestand für das ausgewählte Material unterschritten wurde. Dieser Planungslauf kann auch für alle in einem Werk zu disponierenden Materialien ausgeführt werden.

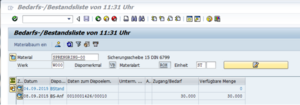

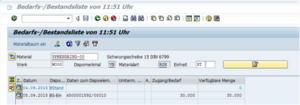

Nachdem für den Sprengring bis jetzt lediglich die Materialstammdaten angelegt wurden, weist die aktuelle Bedarfs-/Bestandsliste (Transaktion MD04) für dieses Material einen Bestand von 0 Stück aus.

Das Kriterium der Unterschreitung des Meldebestandes für dieses Material ist also gegeben.

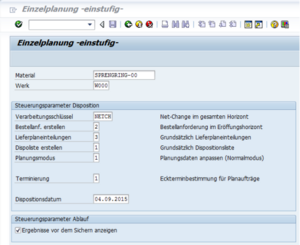

Nach Aufruf der automatischen Einzelplanung (MD03) erhält man nunmehr folgende Eingabemaske:

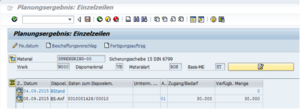

Dabei können die voreingestellten Parameter übernommen werden, lediglich die Option „Ergebnisse vor dem Sichern anzeigen“ sollte selektiert werden, um eine Kontrolle der Ergebnisse des Planungslaufs zu ermöglichen. Nach Quittierung der darauf folgenden Systeminformation ergibt der automatische Planungslauf für den Sprengring folgendes Bild:

Es wird vom System eine Bestellanforderung über 30.000 Stück (Bestellmenge) erzeugt. Um den Planungslauf abzuschließen, müssen die Ergebnisse noch gesichert werden.

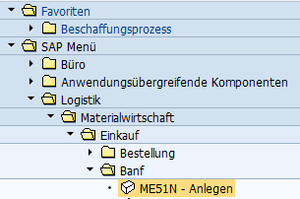

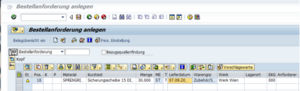

Eine Bestellanforderung kann auch manuell über die Transaktion „Bestellanforderung anlegen“ (ME51N) aufgerufen werden.

Dabei ist das gewünschte Material in der entsprechenden Menge, das Wunschlieferdatum und das Werk, in dem die Ware benötigt wird, anzugeben. Weiters ist die Bestellanforderung (Banf) einer Einkäufergruppe zuzuordnen.

Damit kann die Bestellanforderung gespeichert werden. Alle weiteren Schritte wie die Bezugsquellenfindung sowie die Preissimulation finden sich im Kapitel 6.2.4.

Ermittlung der Bezugsquelle – Lieferantenstammdaten

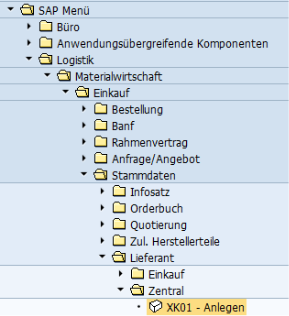

Im nächsten Schritt des Beschaffungsprozesses ist es notwendig, mögliche Bezugsquellen zu ermitteln und diese Lieferantenstammdaten dann im System zu hinterlegen. Im Rahmen der Lehrveranstaltung sind daher zwei Kreditoren anzulegen.

Die Vorgangsweise, um einen Kreditor mit den unbedingt notwendigen Stammdaten anzulegen, stellt sich wie folgt dar:

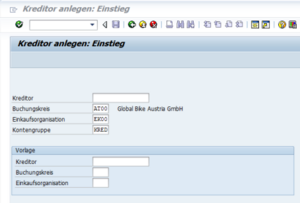

Die Transaktion XK01 ermöglicht das Anlegen aller notwendigen Sichten für einen Lieferanten.

Der Lieferant wird jeweils einem Buchungskreis (in diesem Fall dem Buchungskreis AT00) und einer Einkaufsorganisation (EK00) zugeordnet. In der Kontengruppe können inländische, ausländische sowie EU Lieferanten ausgewählt werden. Die Kontengruppe KRED bedeutet, dass der Lieferant mit einer internen Nummer versehen wird. Die interne Nummer wird vom System so gewählt, dass die Lieferantennummer sowie dessen Kontonummer in der Finanzbuchhaltung übereinstimmen. Kreditorennummern erhalten somit nach den Festlegungen des österreichischen Einheitskontenrahmens an erster Stelle immer eine 3 (Kontenklasse3 - Verbindlichkeiten).

Über Betätigung der Enter-Taste gelangt man zu den allgemeinen Daten des Kunden und hier zur Anschrift.

Es werden auch hier nur die wichtigsten Daten wie Anrede, Name und Adresse eingegeben. In einer Minimalvariante kann sich der Anwender darauf reduzieren, nur die speziell mit einem Haken gekennzeichneten Eingabefelder (Mussfelder) auszufüllen.

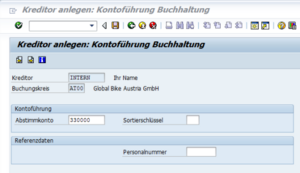

In den Buchhaltungssichten ist vor allem die Eingabe eines entsprechenden Abstimmkontos notwendig.

Dieses Abstimmkonto steuert in weiterer Folge die automatisch erstellten Buchungssätze bei einer Materialbeschaffung und ist somit ein Musseingabefeld.

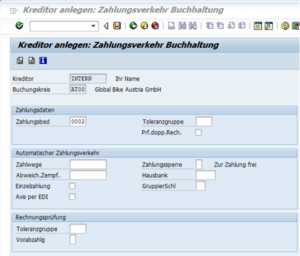

In der nächsten Sicht der Buchhaltung, dem Zahlungsverkehr, muss eine Zahlungsbedingung ausgewählt werden.

Hier wird die Zahlungsbedingung 0002 (14 Tage mit 2% Skonto, 30 Tage netto) gewählt.

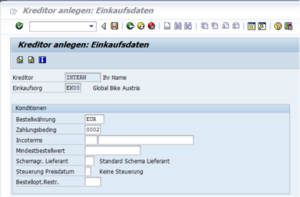

In den Einkaufsdaten wird die Bestellwährung Euro und noch einmal die Zahlungsbedingung angegeben.

Hier ist es auch möglich, die Incoterms zu hinterlegen. Nachdem nun alle Eingabemasken durchlaufen sind, ist es notwendig die Daten zu speichern, worauf vom System die Lieferantennummer vergeben und am unteren Bildschirmrand angezeigt wird.

Lieferantenauswahl - Materialinfosatz

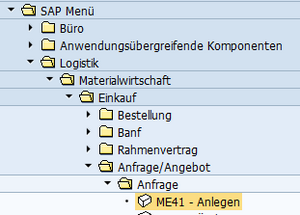

Nachdem das Anlegen der Lieferantenstammdaten erfolgreich erledigt wurde, können nun von den zur Auswahl stehenden Kreditoren Angebote eingeholt werden. Dabei beginnt man mit dem Anlegen einer entsprechenden Anfrage:

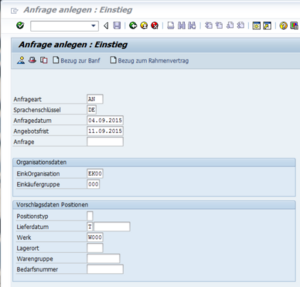

Über die Transaktion ME41 kann im System eine Anfrage an einen Lieferanten angelegt werden. Dabei sind in der Einstiegsmaske folgende Daten zu hinterlegen:

Wichtig ist die Eingabe einer Angebotsfrist, um die Preisgültigkeit festzulegen. Weiters sind eine Einkaufsorganisation sowie eine Einkäufergruppe einzugeben und die Zuordnung zu einem Werk sollte ebenfalls erfolgen.

Die Eingabe der gewünschten Materialien erfolgt entweder manuell oder durch den Bezug auf eine bereits bestehende Bestellanforderung.

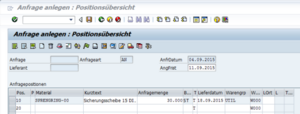

Dabei sind das Material, in diesem Fall der Sprengring, sowie die Anfragemenge und das Lieferdatum zwingende Eingaben im System. Nun muss diese Anfrage noch den in Frage kommenden Lieferanten zugeordnet werden, was mit dem Icon „Lieferantenanschrift“ geschieht:

Lieferantenanschrift

Nach der Eingabe der Lieferantennummer in der folgenden Kartei werden die zum Lieferanten hinterlegten Stammdaten automatisch gezogen, können jedoch optional auch noch abgeändert werden.

Abschließend ist es noch notwendig, die angelegten Anfragen zu speichern.

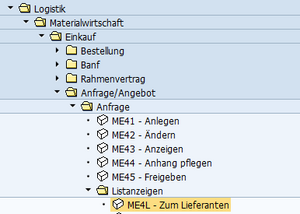

Zur Kontrolle, ob die Anfragen nun auch im System vorhanden sind, stehen eine Reihe von Auswertungen zur Verfügung. Eine davon ist die Listanzeige:

Mit der Transaktion ME4L können alle zu einem bestimmten Lieferanten angelegten Anfragen überprüft und ausgedruckt werden.

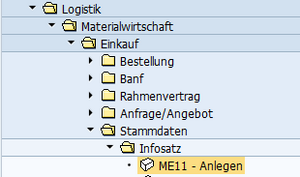

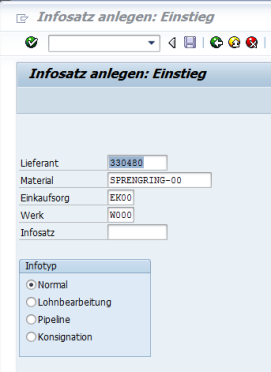

Nach dem Einlangen der Angebote können nunmehr die entsprechenden Infosätze zum Material angelegt werden. Dazu ist die Transaktion ME11 zu verwenden:

Der Einkaufsinfosatz ist eine wichtige Informationsquelle für den Einkäufer, der über Listanzeigen sehen kann, welcher Lieferant welches Material anbietet, zu welchen Bestellmengeneinheiten und zu welchen Preisen.

Folgende Daten müssen in der Einstiegsmaske dieser Transaktion eingegeben werden:

Neben dem Lieferanten und dem Material muss eine Zuordnung zum Werk und zur Einkaufsorganisation getroffen werden.

Danach gelangt man in die allgemeinen Daten:

Hier können im Bereich des Mahnwesens die Tage angegeben werden, nach denen bei verspäteter Lieferung der entsprechende Kreditor die erste Mahnung erhält.

In der nächsten Sicht, den Einkaufsorganisationsdaten, werden die Planlieferzeit, die Normalmenge und der Nettopreis angegeben.

Die Planlieferzeit (Beschaffungszeit) ist jene Anzahl von Arbeitstagen, die benötigt werden, um das Material in der bestimmten Menge zu erhalten.

Die Normalmenge ist jene Beschaffungsmenge, die normalerweise beim entsprechenden Lieferanten bestellt wird.

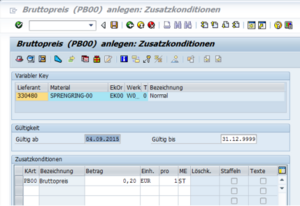

Mit Hilfe des Buttons Konditionen

gelangt man in das Übersichtsbild, in dem die genauen Konditionen, welche der Lieferant in seinem Angebot mitgeteilt hat, eingegeben werden können.

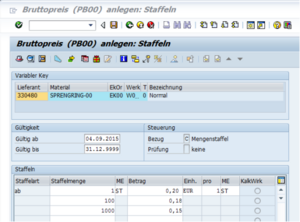

Um eine Staffelpreis einzugeben, markiert man die gewünschte Zeile mit der Kondition PB00 und ruft mit dem Icon

’Staffeln’ das Übersichtsbild zur Eingabe der Staffelmengen auf:

Hier können nun die vom Lieferanten angebotenen Preise für die jeweiligen Abnahmemengen eingegeben werden. Diese Konditionen können auch mit Gültigkeitszeiträumen versehen werden.

Lieferantenauswahl

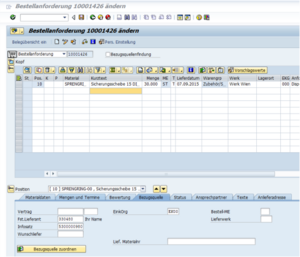

Nachdem nun die Konditionen der Lieferanten angelegt sind, kann die bereits angelegte Bestellanforderung mit dem Lieferanten versehen werden.

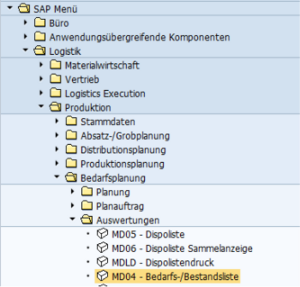

Der einfachste Weg dazu führt wiederum über die Bedarfs-/Bestandsliste, jener Transaktion, mit der der Disponent arbeitet.

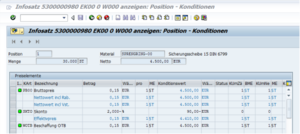

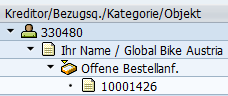

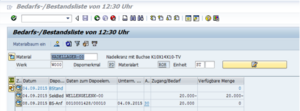

In der aktuellen Bedarfs-/Bestandsliste des Sprengrings für das Werk W000 ist die automatisch erzeugte Bestellanforderung über 30.000 Stück bereits angeführt:

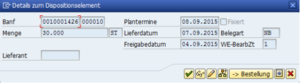

Ein Doppelklick auf die entsprechende Zeile gibt die Detailinformationen zu dieser Bestellanforderung an.

Mit dem Icon

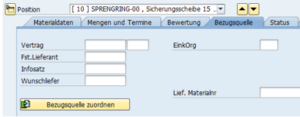

’Ändern’ kann nun eine Lieferantenzuordnung vorgenommen werden. Dazu wird in der Kartei Bezugsquelle im unteren Teil der Eingabemaske zur Bestellanforderung der Befehl ’Bezugsquelle zuordnen’ ausgewählt.

Als Ergebnis erhält man eine Übersicht über alle potentiellen Lieferanten für den Sprengring.

Mit dem Icon

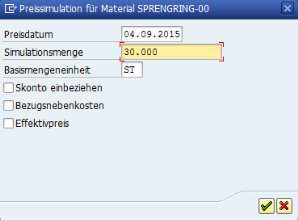

kann nun eine Preissimulation durchgeführt und somit der günstigste Lieferant ausgewählt werden.

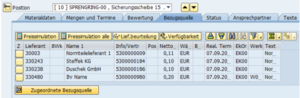

Für diese Preissimulation können das Preisdatum sowie die gewünschte Menge angegeben werden. Darüber hinaus kann die Simulation auch unter Einbeziehung des Skontos ausgeführt werden. Das Ergebnis einer solchen Preissimulation für den Sprengring zeigt die untenstehende Übersicht:

Es ist nun einfach möglich, den günstigsten Lieferanten zu finden und über ein Markieren der gewünschten Zeile in der Bestellanforderung auch zuzuordnen.

Durch einen Klick auf den Befehl ’Zugeordnete Bezugsquelle’ wird diese Auswahl dann übernommen. Weiters sollte in der Bestellanforderung auch der Lagerort angegeben werden:

Die Lieferantenauswahl wird durch das Speichern

der geänderten Bestellanforderung beendet.

Bestellabwicklung und Bestellüberwachung

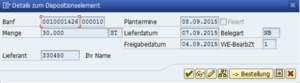

Im nächsten Schritt kann nunmehr die Bestellanforderung in eine Bestellung umgewandelt werden. Voraussetzung dafür ist jedoch eine zuvor erfolgte Freigabe der entsprechenden Bestellanforderung. Dies erfolgt je nach Systemkonfiguration entweder durch eine eigene Freigabetransaktion, die vom Einkaufsverantwortlichen durchgeführt werden kann, oder auch automatisch.

Der Vorgang der Umwandlung der Bestellanforderung wiederum über die Bedarfs-/Bestandsliste (MD04) erfolgen. Dazu erfolgt wiederum ein Doppelklick auf die gewünschte Bestellanforderung, worauf das schon bekannte Detailfenster erscheint.

Jetzt kann mit dem Icon

die Transaktion ME21N direkt aufgerufen werden, die folgendes Aussehen zeigt:

Im linken Teil der Belegübersicht sind die noch offenen Bestellanforderungen ersichtlich. Man kann nun die Daten der gewünschten Bestellanforderung über Markieren der gewünschten Nummer und anschließenden Aufruf des Icons „Übernehmen“ in die Bestellung kopieren.

Kopieren

Eine weitere Möglichkeit besteht darin, nach Markierung der Bestellanforderungs-nummer über Drag and Drop in den Einkaufswagen

die Daten zu übernehmen.

Abschließend muss die Bestellung noch gespeichert werden, worauf man automatisch wieder in die Bedarfs-/Bestandsliste zurückgelangt. Diese muss nun noch mit dem entsprechenden Befehl aufgefrischt werden.

Auffrischen

Wareneingang

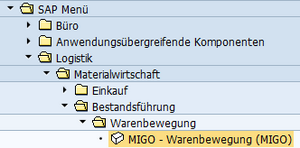

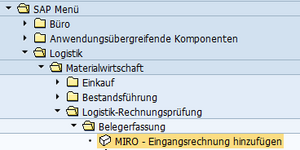

Erfolgt schlussendlich die Warenanlieferung, ist es notwendig, die Wareneingangsbuchung durchzuführen. Die dazu notwendige Transaktion ist über den SAP-Baum an folgender Stelle zu finden:

Bei der MIGO – Transaktion handelt es sich um die generelle Transaktion für alle möglichen Warenbewegungen. Im speziellen Fall ist daher in der folgenden Eingabemaske zuerst Wareneingang zur Bestellung einzustellen.

Daraufhin müssen Sie in das daneben liegende Feld die Nummer der Bestellung eintragen. Damit werden die Daten dieser Bestellung angezeigt:

In der Kartei „Wo“ ist noch der Lagerort für die bestellte Ware zu hinterlegen. Daraufhin sollte der Lagerarbeiter die gelieferten Mengen mit dem Lieferschein vergleichen. Stimmt alles überein, wird links unten in der Eingabemaske das Feld

angeklickt. Daraufhin kann der Wareneingang gespeichert werden.

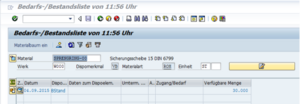

Die aktuelle Bedarfs-/Bestandliste für den Sprengring hat danach folgendes Aussehen:

Man erkennt, dass die Ware jetzt auf Lager liegt, und die nun verfügbare Menge somit auf 30.000 Stück angestiegen ist.

Rechnungsprüfung

Bei der Rechnungsprüfung wird ermittelt, ob die Lieferantenrechnung der bestellten Menge und dem vereinbarten Preis entspricht. Sobald die Rechnung geprüft ist, kann die Zahlung an den Lieferanten von der Buchhaltung veranlasst werden. Das Buchen der Rechnungsprüfung hat im SAP-System die Auswirkung, dass ein Buchhaltungsbeleg erstellt wird und außerdem die vorläufigen Buchungen auf das WE/RE-Verrechnungskonto erfolgen (siehe Buchhaltungsbeleg).

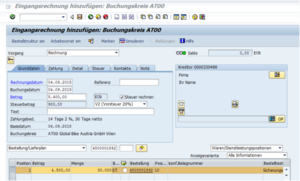

Über folgenden Pfad erhält man die Transaktion (MIRO) zur Rechnungsprüfung:

Die GBI GmbH arbeitet generell im Buchungskreis AT00. In der Eingabemaske sind zuerst das Rechnungsdatum sowie der gewünschte Rechnungstext einzugeben.

Um ein eigenständiges Berechnen der Umsatzsteuer zu vermeiden, sollte im oberen Teil der Eingabekartei die Option

gesetzt werden. Das System errechnet damit selbständig den Steuerbetrag, je nach Steuerkennzeichen (in diesem Fall 20 % Vorsteuer). Im Eingabefeld neben Bestellung/Lieferplan ist nun noch die Nummer der betreffenden Bestellung einzugeben.

Danach werden die Daten der ausgewählten Bestellung übernommen und im Feld „Saldo“ erscheint der notwendige Rechnungsbetrag, um eine Soll-Haben Gleichheit zu erhalten. Stimmt dieser Betrag mit dem vom Lieferanten geforderten Betrag überein, wird er im Feld Betrag eingegeben.

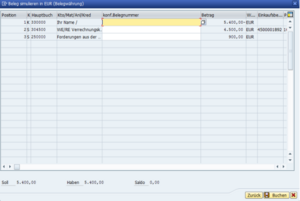

Der verbleibende Saldo sollte damit gleich Null sein und der Beleg kann simuliert werden:

Nach dem Sichern des Belegs werden die unten angeführten Buchungssätze im System hinterlegt.

Die plangesteuerte Beschaffung

Kennzeichen der plangesteuerten Beschaffung ist es, dass die entsprechenden Materialien erst beschafft werden, wenn ein Auftrag vorliegt.

In der GBI GmbH kommt die plangesteuerte Beschaffung beim Produkt Wellengelenk für das Nadellager, den Schmiederohling und das Rundmaterial (Automatenstahl) zum Einsatz.

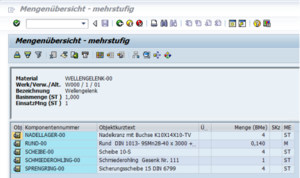

Die Mengenübersichtsstückliste zeigt alle benötigten Rohstoffe und Zukaufteile für das Wellengelenk:

Auch die plangesteuerte Beschaffung wird in der Sicht „Disposition 1“ des jeweiligen Materials definiert.

Das notwendige Dispomerkmal ist „PD“, die plangesteuerte Disposition. Die Losgröße wird dabei mit „EX“ der exakten Losgrößenberechnung festgesetzt. Dies bedeutet, dass von dem betreffenden Material jene Menge beschafft wird, die für den entsprechenden Auftrag benötigt wird.

Anlegen des Primärbedarfs

Das Wellengelenk wird in einer Serienfertigung hergestellt. Die Losgröße liegt dabei üblicherweise zwischen 100 und 10.000 Stück. In einem ersten Schritt ist es die Aufgabe des Verkaufs, einen Absatzplan für das Produkt zu erstellen. Dabei werden die voraussichtlich benötigten Stückzahlen aus der Verkaufsvorschau abgeleitet.

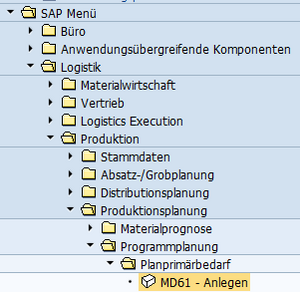

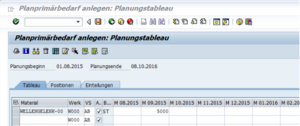

Beim Anlegen dieses Absatzplanes wird wie folgt vorgegangen. Über die Transaktion MD61 kann der Primärbedarf an fertigen Produkten angelegt werden.

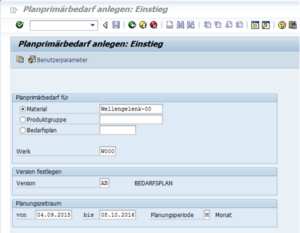

Dabei sind in der Einstiegsmaske der Transaktion das Werk und das zu planende Fertigerzeugnis einzugeben.

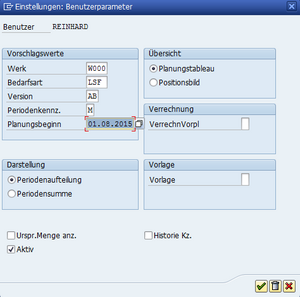

Im nächsten Schritt müssen über den Befehl

die gewünschten Planungsparameter eingestellt werden.

Im Eingabefeld der Bedarfsart wird hier „LSF“, die anonyme Lagerfertigung gewählt. Dies bedeutet, dass zum Zeitpunkt der Planung eine Zuordnung zum späteren Kunden noch nicht möglich ist. Das Wellengelenk wird auf Lager gefertigt und nach Einlangen eines konkreten Kundenauftrags (Terminauftrags) an den Kunden geliefert und verrechnet.

Im Feld Version wird „AB“ für Absatzplan ausgewählt und die Planung soll für die jeweiligen Kalendermonate mit einem entsprechenden Beginndatum erfolgen.

Nun kann die eigentliche Planung des Primärbedarfs erfolgen.

Um die Übersichtlichkeit der nachfolgenden Ermittlung des Sekundärbedarfs zu erleichtern, wurde hier nur eine Menge von 5.000 Stück des Wellengelenks eingeplant. Abschließend muss das Planungstableau noch gespeichert werden.

Die mehrstufige Bedarfsplanung

Der Primärbedarf stellt, wie schon erwähnt, die Anzahl der verkaufsfähigen Produkte für die betrachtete Periode dar. Davon abgeleitet ergibt sich der Sekundärbedarf an Rohstoffen, Zukaufteilen und Halbfabrikaten.

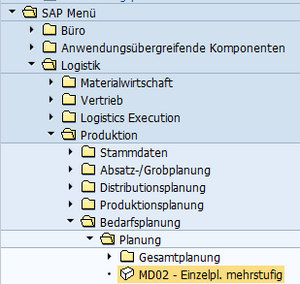

Dieser Schritt der Ermittlung des Sekundärbedarfs erfolgt über die Transaktion MD02 (Einzelplanung mehrstufig).

Für das Fertigprodukt Wellengelenk werden folgende Rohstoffe und Zukaufteile mit dem Dispositionsmerkmal der plangesteuerten Disposition versehen:

- Rundmaterial DIN 1013 9SMn28 (Rund-00)

- Nadelkranz mit Buchse K10X14X13-TV (Nadellager-00)

- Schmiederohling (Schmiederohling-00)

Dabei wird über eine Stücklistenauflösung des betroffenen Produktes der Sekundärbedarf für alle dazu benötigten Materialien mit dem Dispositionskennzeichen „PD“ ermittelt. Für alle plangesteuerten Zukaufteile wird damit eine Bestellanforderung und für alle selbstgefertigten Teile und Baugruppen wird ein Planauftrag (siehe Kapitel Produktionsprozess) erstellt. Zu den selbstgefertigten Teilen sind Folgende zu zählen:

- Wellengelenk (Fertigprodukt) (Wellengelenk-00)

- Schaft (Halbfabrikat) (Schaft-00)

- Gelenkkreuz (Halbfabrikat) (Gelenkkreuz-00)

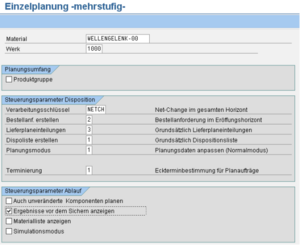

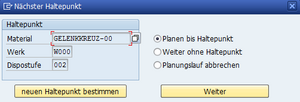

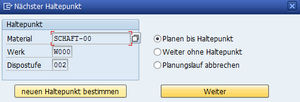

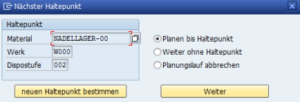

Das Einstiegsbild der mehrstufigen Einzelplanung hat folgendes Aussehen:

Nach einer Aufforderung zu einer nochmaligen Überprüfung der Eingabeparameter, welche unverändert übernommen werden können, wird nun schrittweise ausgehend vom Fertigprodukt der entsprechende Bedarf erzeugt.

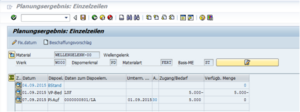

Damit ergibt sich bei einem Primärbedarf von 5.000 Stück Wellengelenken für den Schaft, das Gelenkkreuz, das Rundmaterial, das Nadellager und den Schmiederohling aufgrund der Stückliste folgendes Planungsergebnis.

Für das Fertigprodukt Wellengelenk wird ein Planauftrag über 5.000 Stück für den Monat Februar erstellt. Dieser Planauftrag stellt den Primärbedarf dar und wird auf Lager gefertigt. Davon abgeleitet entsteht eine Reihe von Sekundärbedarfen.

Nachdem die Stückliste schrittweise aufgelöst wird, ist jedes Planungsergebnis extra zu speichern und dann die Planung bis zum nächsten Haltepunkt weiterzuführen. Dies empfiehlt sich, um eine möglichst gute Übersicht und Kontrolle der Planung zu erhalten.

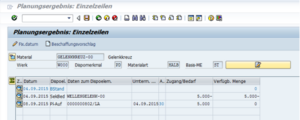

Als nächstes Material wird nun das Gelenkkreuz geplant:

Als Planungsergebnis erhält man einen Planauftrag über 5.000 Stück Gelenkkreuz.

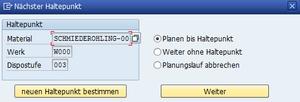

Bei diesem selbst produzierten Halbfabrikat wird ebenfalls ein Planauftrag über 5.000 Stück, entsprechend der benötigten Menge in der Stückliste, erzeugt. Das dazu benötigte Eingangsmaterial ist der Schmiederohling, der den nächsten Haltepunkt in der Planung darstellt.

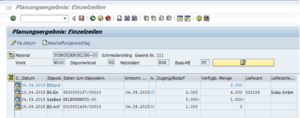

Das Planungsergebnis zeigt beim Schmiederohling folgendes Bild:

Abgeleitet vom Sekundärbedarf des Gelenkkreuzes (Zeile 2) wird eine Bestellanforderung über 5.000 Schmiederohlinge generiert.

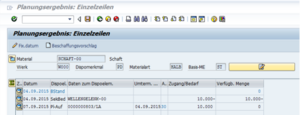

Das nächste Material, das geplant wird, ist der Schaft. Da auch dieser in Eigenfertigung hergestellt wird, erzeugt das System einen entsprechenden Planauftrag.

Aufgrund der benötigten 2 Stück Schaft pro Wellengelenk wird eine Losgröße von 10.000 Stück im Planauftrag ausgewiesen.

Das benötigte Halbzeug zur Fertigung des Schafts ist der Automatenstahl, ein Rundmaterial mit einem Durchmesser von 40 mm.

Vom Rundmaterial wird eine Menge von 140mm pro Wellengelenk benötigt, was zu einer Bestellanforderung über 700 Meter Stangenmaterial führt.

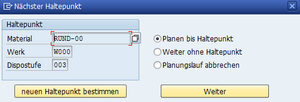

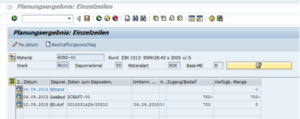

Das dritte plangesteuerte Zukaufteil des Produktes Wellengelenk, das Nadellager für das Gelenkkreuz, wird als letztes geplant.

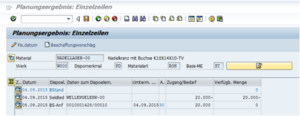

Hier ergibt sich folgendes Planungsergebnis:

Hier ergibt sich aufgrund der pro Wellengelenk benötigten 4 Stück Nadellager eine Bestellanforderung in der Höhe von 20.000 Stück.

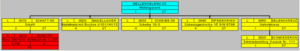

Damit sind nun alle Schritte der mehrstufigen Planung durchlaufen und das System zeigt abschließend eine Übersicht des kompletten Planungslaufes.

Es wurden insgesamt sechs Materialien geplant, nämlich jene, die in den Materialstammdaten mit dem Dispomerkmal der plangesteuerten Disposition versehen wurden. Dabei wurden drei Planaufträge (Wellengelenk, Schaft, Gelenkkreuz) und drei Bestellanforderungen (Schmiederohling, Rund, Nadellager) erzeugt. Zu den Sekundärbedarfen zählen auch die Bedarfe an den verbrauchsgesteuerten Materialien Sprengring und Scheibe, was zu insgesamt sieben Sekundärbedarfen für den Primärbedarf am Wellengelenk führt.

Nachdem jetzt alle Schritte der mehrstufigen Planung durchlaufen und die Ergebnisse schrittweise gespeichert wurden, führt die aktuelle Bedarfs/Bestandsliste zu den weiteren Aktivitäten.

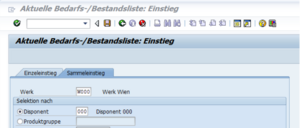

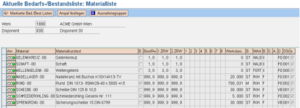

Aufgerufen wird in der Transaktion MD04 nunmehr der Sammeleinstieg:

Danach werden das gewünschte Werk und die Nummer des Disponenten eingegeben.

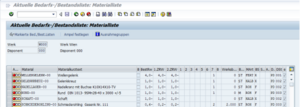

Die Übersicht sämtlicher Materialien dieses Disponenten zeigt folgendes Aussehen:

Wir rufen nun die aktuelle Bedarfs-/Bestandsliste für das Nadellager auf.

Man erkennt die aufgrund des Planungslaufes angelegte Bestellanforderung über 20.000 Stück Nadellager aufgrund des Bedarfes von jeweils vier Lagern pro Wellengelenk.

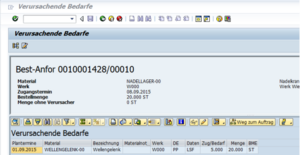

Durch einen Doppelklick auf die Zeile der Bestellanforderung erhält man wiederum genauere Informationen zum ausgewählten Element.

Mit dem Icon

kann der verursachende Bedarf angezeigt werden.

Über den Befehl

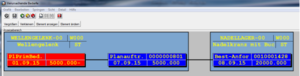

am linken oberen Rand der Bildschirmmaske erhält man auch eine grafische Darstellung dieses Sachverhalts.

Der Planprimärbedarf von 5.000 Stück des Wellengelenks ergibt einen entsprechenden Planauftrag und dieser führt zur Bestellanforderung über 20.000 Stück des Nadellagers (Sekundärbedarf).

Der weitere Vorgang der Bestellabwicklung erfolgt bei der plangesteuerten Disposition analog zur verbrauchsgesteuerten Beschaffung. Nach dem Einholen von Angeboten werden die entsprechenden Materialinfosätze angelegt.

In der Bestellanforderung wird wie bei der verbrauchsgesteuerten Disposition der Lieferant zugeordnet. Dies erfolgt wiederum über eine Preissimulation, nachdem die Materialinfosätze für das Nadellager angelegt wurden.

In diesem Fall wurde von drei möglichen Lieferanten ein Angebot eingeholt, wobei der preisgünstigste Kreditor den Auftrag erhält.

Danach erfolgt die Umwandlung der Bestellanforderung in die Bestellung, also der eigentliche Beschaffungsvorgang.

Nach dem Einlangen des Materials erfolgt die Wareneingangsbuchung und vervollständigt den Beschaffungsprozess.

Abschließend erfolgen die Rechnungsprüfung und die Bezahlung der Rechnung, welche von der Buchhaltungsabteilung durchgeführt werden.

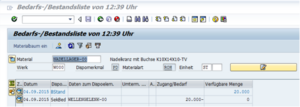

Die aktuelle Bedarfs-/Bestandsliste zum Nadellager zeigt nun folgenden Stand:

Jetzt müssen noch die anderen Zukaufteile eingekauft werden. Es sind dies das Rund, der Sprengring, der Schmiederohling und die Scheibe.

Nachdem nunmehr alle für das Wellengelenk notwendigen Rohstoffe und Zukaufteile beschafft wurden, kann in der aktuellen Bedarfs-/Bestandsliste der Materialbestand überprüft werden.

Man zieht auch dazu eine gemeinsame Übersicht aller vom jeweiligen Disponenten (030) verwalteten Materialien heran.

Es ist erkennbar, dass alle benötigten Materialien in ausreichender Menge vorhanden sind. Die Ampeln am linken Rand der Übersicht, die sich benutzerspezifisch festlegen lassen, weisen für alle Normteile und Zukaufteile auf Grün.

Damit kann der Produktionsprozess beginnen.