Management kooperativer Informationssysteme - Produkt

Produkt „Wellengelenk“

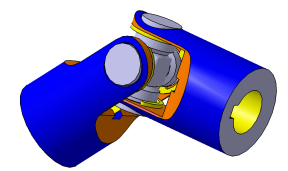

Im Mittelpunkt des Fallbeispiels steht das „Wellengelenk“. Dieses Produkt dient zum Übertragen von Drehmomenten zwischen winkelig zueinander stehenden Wellen.

Die Zapfenkreuze des Gelenks sind mit einem Nadelkranz versehen. Die Kraftübertragung zu den Wellen erfolgt mittels Passfeder.

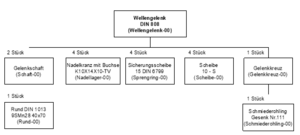

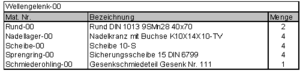

Erzeugnisstruktur

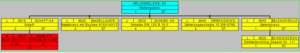

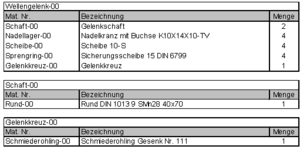

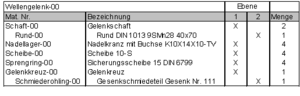

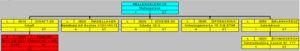

Die nachfolgend dargestellte Erzeugnisstruktur zeigt den Aufbau des Produkts „Wellengelenk“ aus seinen Einzelkomponenten sowie die für die Herstellung der Eigenfertigungsteile erforderlichen Rohstoffe.Der Nadelkranz mit Buchse, die Scheiben und die Sicherungsscheiben werden zugekauft. Der Gelenkschaft wird aus einem Rundmaterial gefertigt. Das Gelenkkreuz wird als Gesenkschmiedeteil zugekauft und mechanisch bearbeitet.

Alle verwendeten Materialien und hergestellten Produkte werden nach einem betriebsinternen Nummernsystem mit einer eindeutigen Nummer versehen. Die für das Produkt „Wellengelenk“ relevanten Materialnummern sind der Erzeugnisstruktur (in Klammer) zu entnehmen.

Anmerkung: In diesem Fallbeispiel wurden vollsprechende Nummern verwendet (Wellengelenk-XX, Schaft-XX usw.), um eine einfache und nachvollziehbare Darstellung der Aktivitäten im SAP-System zu ermöglichen. In der betrieblichen Praxis ist ein solches System sicher nicht zweckmäßig.

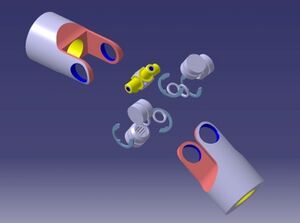

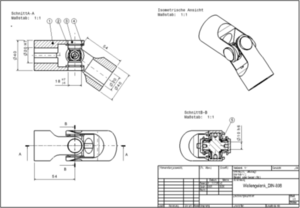

Zeichnungen

Nachfolgend die Zusammenstellungszeichnung des Produkts „Wellengelenk“ sowie die Fertigungszeichnungen der Eigenfertigungsteile aus der Konstruktionsabteilung.

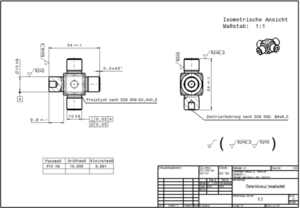

Zusammenstellungszeichnung – Wellengelenk

Fertigungszeichnung – Gelenkkreuz

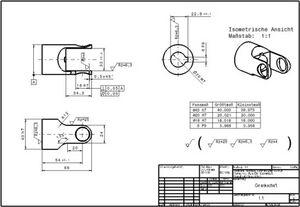

Fertigungszeichnung –Gelenkschaft

Fertigungsstrategie

Das Produkt „Wellengelenk“ wird in Werkstattfertigung mit einer Losgröße von 1 bis 1.000 Stück/Los hergestellt und im Fertigteillager des Unternehmens auf Lager gelegt (=Lagerfertigung). Bei Vorliegen einer Kundenbestellung kann das Unternehmen das Produkt sofort ausliefern.

Bei Losgrößen größer 1.000 Stück wird das Wellengelenk in Serienfertigung hergestellt. Der Unterschied zur Werkstattfertigung liegt dabei in der Nutzung von NC-gesteuerten Maschinen. Hier lohnt sich der höhere Rüstaufwand zur Einstellung der NC-Maschinen erst bei höheren Stückzahlen.

Theoretische Grundlagen |

|---|

|

Erzeugnisstruktur Mit Hilfe einer Erzeugnisstruktur wird der Aufbau eines Produkts aus Baugruppen und Einzelteilen veranschaulicht. Sie wird häufig als Stammbaum dargestellt, wobei die oberste Stufe 0 das Gesamtprodukt darstellt. Bei mehrstufigen Produkten entstehen Strukturstufen dadurch, dass Teile einer niedrigeren Stufe in einer übergeordneten Gruppe enthalten sind. |

|

Nummernsysteme Viele im Unternehmen benötigten Objekte (z.B. Kostenstellen, Material, Personal, Maschinen, Kunden usw.) werden nicht nur mit einem Namen bezeichnet sondern zusätzlich mit einer Nummer versehen. Diese Nummerung dient dem Zweck der Identifikation (d.h. Objekte werden durch die Nummer eindeutig identifiziert) und der Klassifikation (d.h. Objekte werden durch die Nummer eindeutig einer bestimmten Gruppe zugeordnet) Man unterscheidet folgende Nummern:

Für jedes zu nummerierende Objekt wird vom Unternehmen ein entsprechendes Nummernsystem festgelegt. Man unterscheidet prinzipiell folgende Arten von Nummernsystemen:

|

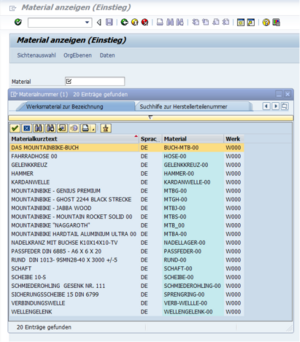

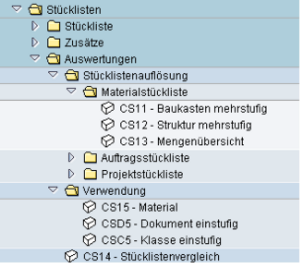

Die Erzeugnisstruktur des Produkts Wellengelenk ist über die Transaktion CS11 abrufbar.

Im SAP-ERP-System, das im Unterricht verwendet wird, werden vollsprechende Nummern verwendet. Diese Nummer klassifizieren und identifizieren gleichzeitig. Die Vorlagepositionen sind jeweils mit …..-00 gekennzeichnet. Der jeweilige User verwendet seine Usernummer, um Materialien neu anzulegen oder zu kopieren.

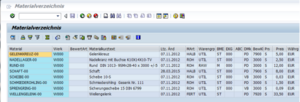

Mit der Transaktion MM03 lassen sich die verschiedenen Bestandteile des Wellengelenkes auflisten:

Stammdaten

Für die Abwicklung der Produktion des Wellengelenks müssen folgende Stammdaten im SAP-System angelegt werden:

- Materialstammsätze

- Stückliste

- Arbeitsplatz

- Arbeitsplan

Für alle dieser Objekte gibt es bereits Vorlagen (mit der Endung 00), welche (bis auf die Arbeitspläne) direkt verwendet werden können. Die folgende Tabelle listet die einzelnen Objekte noch einmal auf:

| Objekt | Bezeichnung | SAP-ID |

|---|---|---|

| Materialstammsatz | Wellengelenk | Wellengelenk-XX |

|

|

Sicherungsscheibe 15 DIN 6799 | Sprengring-XX |

|

|

Schmiederohling Gesenk Nr. 111 | Schmiederohling-XX |

|

|

Scheibe DIN 125 B 10,5 | Scheibe-XX |

|

|

Schaft | Schaft-XX |

|

|

Rund DIN 1013-9SMN28-40 x 3000 +/-5 | Rund-XX |

|

|

Nadelkranz mit Buchse K10x14x13-TV | Nadellager-XX |

|

|

Gelenkkreuz | Gelenkkreuz-XX |

| Stückliste | Wellengelenk | Wellengelenk-XX |

| Arbeitsplatz | Drehmaschine | Dreh-XX |

|---|---|---|

|

|

Fräsen konventionell | Fräs-XX |

|

|

Montage | Mont-XX |

|

|

NC Drehen | NC-DR-XX |

|

|

NC Fräsen | NC-FR-XX |

|

|

Räumen | Räum-XX |

|

|

Säge | Säge-XX |

|

|

Säulenbohrmaschine | Bohr-XX |

|

|

Schleifmaschine | Schl-XX |

| Material | Bedingung | Anmerkung |

|---|---|---|

| Wellengelenk-XX | Losgröße 1 bis 999 St | Konventionelle Fertigung |

| Wellengelenk-XX | Losgröße ab 1.000 St | Einsatz von NC |

| Schaft-XX | Losgröße 1 bis 999 St | Konventionelle Fertigung |

| Schaft-XX | Losgröße ab 1.000 St | Einsatz von NC |

| Gelenkkreuz-XX | Losgröße 1 bis 999 St | Konventionelle Fertigung |

| Gelenkkreuz-XX | Losgröße ab 1.000 St | Einsatz von NC |

Bei den Arbeitsplänen können die Vorlagen nicht direkt verwendet werden. Hier kann man so vorgehen, dass man in einem 2. Modus den Arbeitsplan des Vorlagematerials öffnet und so die notwendigen Informationen erhält.

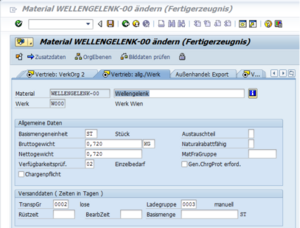

Materialstammdaten

Für das Fertigprodukt Wellengelenk sowie für alle benötigten Rohstoffe und Halbfabrikate sind von den jeweiligen Abteilungen (z.B. Produktdatenmanagement, Konstruktion, Einkauf Arbeitsvorbereitung) die entsprechenden Materialstammdaten zu pflegen. Die Materialdisposition erfolgt für einige Teile plangesteuert, für andere verbrauchsgesteuert.

In der nachfolgenden Aufstellung sind die wichtigsten Stammdaten für diese Teile aufgelistet.

| Wellengelenk-00 | |

|---|---|

| Bezeichnung: Wellengelenk DIN 808 | |

| Materialart: Fertigerzeugnis |

|

| Einheit: Stück |

|

| Materialdisposition: plangesteuert |

|

| Materialpreis: laut Kalkulation |

|

| Gelenkreuz-00 | |

|---|---|

| Bezeichnung: Gelenkkreuz | |

| Materialart: Halbfabrikat |

|

| Einheit: Stück |

|

| Materialdisposition: plangesteuert |

|

| Materialpreis: laut Kalkulation |

|

| Schmiederohling-00 | |

|---|---|

| Bezeichnung: Schmiederohling Gesenk Nr.111 | |

| Materialart: Rohstoff |

|

| Einheit: Stück |

|

| Materialdisposition: plangesteuert |

|

| Materialpreis: laut Angebot |

|

| Schaft-00 | |

|---|---|

| Bezeichnung: Gelenkschaft | |

| Materialart: Halbfabrikat |

|

| Einheit: Stück |

|

| Materialdisposition: plangesteuert |

|

| Materialpreis: laut Kalkulation |

|

| Rund-00 | |

|---|---|

| Bezeichnung: Rund DIN 1013 9SMn28 40x70 | |

| Materialart: Rohstoff |

|

| Einheit: Meter |

|

| Materialdisposition: plangesteuert |

|

| Materialpreis: laut Angebot |

|

| Nadellager-00 | |

|---|---|

| Bezeichnung: Nadelkranz mit Buchse K10X14X10-TV | |

| Materialart: Halbfabrikat |

|

| Einheit: Stück |

|

| Materialdisposition: plangesteuert |

|

| Materialpreis: laut Angebot |

|

| Sprengring-00 | |

|---|---|

| Bezeichnung: Sicherungsscheibe 15 DIN 6799 | |

| Materialart: Halbfabrikat |

|

| Einheit: Stück |

|

|

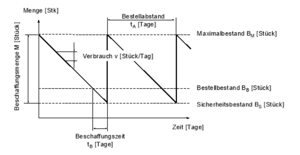

Materialdisposition: verbrauchsorientiert Der durchschnittliche Verbrauch der Sicherungsscheibe lag in den letzten Jahren bei rund 1000 Stück/Tag. Als Sicherheitszeitraum tS wurde 2 Tage festgelegt. Die Lieferzeit tB beträgt 3 Tage und der Bestellabstand tA soll 30 Tage betragen. Daraus ergeben sich die folgenden Lagerbestandskennzahlen |

|

| Materialpreis: laut Angebot |

|

| Scheibe-00 | |

|---|---|

| Bezeichnung: Scheibe DIN 10 - S | |

| Materialart: Halbfabrikat |

|

| Einheit: Stück |

|

|

Materialdisposition: verbrauchsorientiert Der durchschnittliche Verbrauch der Scheibe lag in den letzten Jahren bei rund 2500 Stück/Tag. Als Sicherheitszeitraum tS wurde 1 Tag festgelegt. Die Lieferzeit tB beträgt 1 Tage und der Bestellabstand tA soll 12 Tage betragen. Daraus ergeben sich die folgenden Lagerbestandskennzahlen |

|

| Materialpreis: laut Angebot |

|

Theoretische Grundlagen |

|---|

|

verbrauchsorientierte Beschaffung Bei der verbrauchsorientierten Beschaffung wird regelmäßig eine bestimmte größere Materialmenge beschafft und diese auf Lager gelegt. Diese Dispositionsart wird hauptsächlich bei Unternehmen der Serien- und Massenfertigung angewendet. Aber auch bei Unternehmen der Einzelfertigung wird sie für regelmäßig benötigte C-Teile angewendet. |

|

plangesteuerte Beschaffung Bei der plangesteuerten Beschaffung wird die benötigte Materialmenge erst dann beschafft, wenn ein entsprechender Auftrag vorliegt. Diese Dispositionsart wird hauptsächlich bei Unternehmen der Einzel- und Kleinserienfertigung für A- und B-Teile verwendet. |

|

Lagerbestandskennzahlen Für Materialien mit verbrauchsorientierter Beschaffung ist eine Materialbestandsplanung festzulegen. Ist der Materialbestand zu gering, kann dies dazuführen dass die Fertigstellung der an die Kunden zu liefernden Produkte nicht termingerecht erfolgen kann. Ist der Materialbestand zu hoch, fallen sehr hohe Lagerkosten an und die betriebliche Leistungserstellung ist nicht wirtschaftlich. Unter der idealisierten Annahme eines gleichmäßigen Verbrauchs v kann der zeitliche Verlauf des Bestands einer Materialposition im Lager wie folgt dargestellt werden. a) Sicherheitsbestand BS Der Sicherheitsbestand ist der Materialbestand, der bei planmäßigem Verbrauch nicht unterschritten werden soll. Er stellt einen Puffer dar, der die betriebliche Leistungserstellung auch bei ungeplanten Ereignissen sicherstellen soll. Unsicherheitsfaktoren sind z.B. Bedarfsunsicherheit, Lieferzeitunsicherheit, Bestandsunsicherheit Die Festlegung der Höhe des Sicherheitsbestandes erfolgt für jede Materialposition individuell unter Berücksichtigung verschiedener Faktoren wie z.B. Transportrisiko, Vorhersagegenauigkeit des Verbrauchs, Lieferantenzuverlässigkeit usw. b) Beschaffungszeit tB Die Beschaffungszeit ist die Zeit zwischen der Bestellauslösung und dem Zeitpunkt der Verfügbarkeit des bestellten Materials für die Fertigung. Sie umfasst daher den innerbetrieblichen Bestellvorgang, die Herstellung bzw. bei Lagerware die Kommissionierung beim Lieferanten, den Transport, die Materialannahme und -einlagerung c) Bestellbestand BB Der Bestellbestand ist der Bestand bei dessen Unterschreiten eine Bestellung ausgelöst wird. Dies erfolgt entweder durch Meldung des Lagerarbeiters bzw. bei EDV-gestützten Warenwirtschaftssystemen durch automatische Meldung an den Einkauf. d) Maximalbestand BM Der Maximalbestand gibt an, welche Materialmenge von der jeweiligen Materialart maximal im Lager vorhanden ist. Die Höhe des Maximalbestands ist Grundlage für die Dimensionierung des Materiallagers. e) Bestellabstand tA Der Bestellabstand ist die Zeit zwischen zwei Bestellungen bzw. zwei Materiallieferungen. f) Beschaffungsmenge M Bei jedem Beschaffungsvorgang wird eine bestimmte Menge des erforderlichen Materials von der Einkaufsabteilung beim Lieferanten bestellt. Wie groß die kostenoptimale Beschaffungsmenge sein soll, kann mithilfe der Andler’schen Losgrößenformel ermittelt werden. Liegen die dafür benötigten Daten nicht vor, kann sie auch über den gewünschten Bestellabstand und den durchschnittlichen Verbrauch ermittelt werden. Die Festlegung der tatsächlichen Beschaffungsmenge M erfolgt unter Berücksichtigung zusätzlicher Faktoren wie Transportmittelgröße (Lkw, Bahn, Container) Verpackungseinheiten (Palette, Kartongröße) usw. |

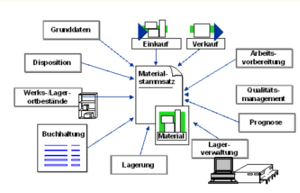

Materialstammsatz

Der Materialstammsatz ist die zentrale Informationsquelle in jedem ERP-System und stellt damit einen wichtigen Baustein des PDM (Produktdatenmanagement) dar. PDM ist ein Konzept, dass produktbeschreibende Daten integrativ und konsistent über alle Phasen des Produktlebenszyklus darstellt und verwaltet. Neben dem Materialstamm sind weitere Bausteine eines PDM die Stückliste, Arbeitspläne aber auch CAD-Zeichnungen, Berechnungen etc.

Die Richtigkeit der Stammdaten ist von zentraler Bedeutung in jedem EDV-System. Daher sind vor dem Anlegen der Materialstammdaten einige grundlegende Entscheidungen zu treffen:

Materialnummer

Die Materialnummer ist ein eindeutiger Schlüssel, der das Material identifiziert. Er kann später nicht mehr geändert werden. Wird das Feld Material frei gelassen, so wird vom System selbst eine fortlaufende Identnummer vergeben. Man kann aber auch selbst eine alphanumerische – sprechende – Nummer vergeben. In der Lehrveranstaltung werden zum besseren Verständnis sprechende Nummern verwendet.

Branche

Als Branche ist immer Maschinenbau zu verwenden.

Materialart

Es werden folgende Materialarten verwendet: ROH, HALB und FERT. Die Materialart gliedert Materialien gleicher Eigenschaften in Gruppen. Sie steuert unter anderem:

- welche Bildschirmbilder erscheinen und in welcher Reihenfolge sie erscheinen

- welche fachbereichsspezifischen Daten (Sichten) zum Erfassen angeboten werden,

- welche Beschaffungsart für ein Material zulässig ist, d.h. ob das Material eigengefertigt oderfremdbezogen wird, oder ob beide Möglichkeiten erlaubt sind.

Der Materialstamm umfasst eine Vielzahl von Feldern. Diese sind in sogenannten Sichten gegliedert, wobei die Sichten den Abteilungen in einem Unternehmen entsprechen. Jede Abteilung ist damit für die Vollständigkeit und Richtigkeit ihrer Daten selbst verantwortlich. So ist z.B. die erstellende Abteilung (Konstruktionsbüro) für die sogenannten Grunddaten-Sichten zuständig, da sie am besten über die technischen Eigenschaften Bescheid weiß.

Die Materialart hängt eng mit den Sichten zusammen. Materialien der Materialart ROH werden nur eingekauft und nicht verkauft, das heißt, dass sie keine Vertriebssicht aufweisen. Die folgende Tabelle gibt einen Überblick über diesen Zusammenhang.

| Materialart | Beschreibung | Beispiel |

|---|---|---|

| FERT | Fertigerzeugnisse, die vom Unternehmen selbst hergestellt werden; keine Einkaufssicht | WELLENGELENK-00 |

| HALB | Halbfabrikate, die vom Unternehmen fremdbeschafft oder eigengefertigt werden; Einkaufs- und Arbeitsvorbereitungssicht | SCHAFT-00 |

| ROH | Rohstoffe, die ausschließlich fremdbeschafft und weiterverarbeitet werden; keine Verkaufssicht | SCHEIBE-00 |

Es stehen folgende Materialien mit der angeführten Materialart als Vorlagen zur Verfügung.

| Materialart | Material | Materialkurztext |

|---|---|---|

| HALB | NADELLAGER-00 | Nadelkranz mit Buchse K10X14X10-TV |

| ROH | RUND-00 | Rund DIN 1013- 9SMn28-40 x 3000 +/-5 |

| HALB | SCHEIBE-00 | Scheibe DIN 10-S |

| ROH | SCHMIEDEROHLING-00 | Schmiederohling Gesenk Nr. 111 |

| HALB | SPRENGRING-00 | Sicherungsscheibe 15 x 1,5 DIN 6799 |

| HALB | GELENKKREUZ-00 | Gelenkkreuz |

| HALB | SCHAFT-00 | Schaft |

| FERT | WELLENGELENK-00 | Wellengelenk |

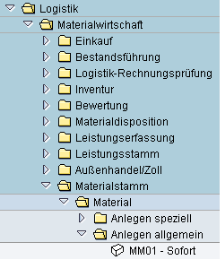

Material anlegen

Folgender Menüpfad führt zur Transaktion MM01 „Anlegen allgemein sofort“

Nach Eingabe der Daten für Material, Branche und Materialart drückt man den Button

um die erforderlichen Sichten anzulegen.

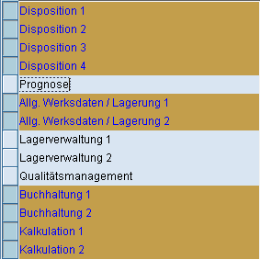

In diesem Falle – Materialart ROH – werden folgende Sichten markiert.

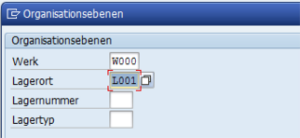

In der nächsten Eingabemaske gibt man das Werk W000 und die Lagernummer (L001, L002) ein. Falls stets mit denselben Daten gearbeitet wird, kann man diese über Benutzerparameter fixieren.

Es wurden für die verwendeten Materialien folgende Sichten angelegt.

|

|

|

Grunddaten | Einkauf | Disposition | Lager | Buchhaltung | Kalkulation | Arbeitsvorbereitung | Vertrieb |

| Materialart | Material | K | E | D | L | B | G | A | V |

| HALB | NADELLAGER-00 | x | x | x | x | x | x |

|

|

| ROH | RUND-00 | x | x | x | x | x | x |

|

|

| HALB | SCHEIBE-00 | x | x | x | x | x | x |

|

|

| ROH | SCHMIEDEROHLING-00 | x | x | x | x | x | x |

|

|

| HALB | SPRENGRING-00 | x | x | x | x | x | x |

|

|

| HALB | GELENKKREUZ-00 | x |

|

x | x | x | x | x |

|

| HALB | SCHAFT-00 | x |

|

x | x | x | x | x |

|

| FERT | WELLENGELENK-00 | x |

|

x | x | x | x | x | x |

Verwendete Sichten

Grundsätzlich ist zu unterscheiden zwischen beschreibenden Feldern (z.B. Werkstoff) und steuernden Feldern (z.B. Dispositionsmerkmal). Auch kann unterschieden werden zwischen Feldern mit Musseingabe, gekennzeichnet durch ein Häkchen

und Feldern mit optionaler Eingabe.

Im Folgenden werden die Sichten und verwendete Felder kurz erläutert. Da viele der Felder mit Defaultwerten vorbelegt sind, werden nur jene Felder behandelt, die eine Musseingabe erfordern oder zum einwandfreien Funktionieren der Geschäftsprozesse notwendig sind.

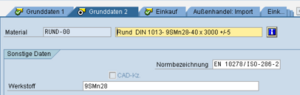

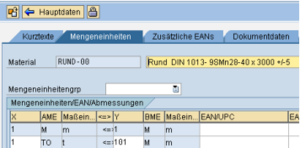

Sicht Grunddaten 1 und 2

Materialkurztext: Genauere Bezeichnung des Materials

Basismengeneinheit: Mengeneinheit, in der die Bestände des Materials geführt werden.

Warengruppe: Sortiermerkmal für Auswertungen.

Gewicht: wichtig für nachgelagerte Abteilungen (Einkauf, Versand)

Volumen, Größe: wichtig für nachgelagerte Abteilungen (Einkauf, Lager)

Normbezeichnung: nach ÖNORM oder einer anderen Norm

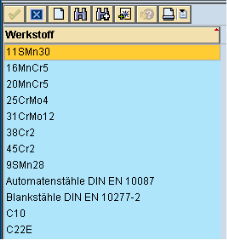

Werkstoff: woraus das Material besteht;

kann im Customizing zentral gepflegt werden

Es wurden folgende Daten in den Grunddatensichten eingegeben. Bei der Basismengeneinheit (BME) und der Warengruppe handelt es sich um eine Musseingabe.

| MArt | Material | BME | Waren- gruppe |

Brutto- gewicht |

Gewichts- einheit |

Werkstoff | Normbezeichnung |

|---|---|---|---|---|---|---|---|

| HALB | NADELLAGER-00 | ST | UTIL | 35 | G |

|

DIN 5405-1 |

| ROH | RUND-00 | M | RAW | 9,86 | KG | 9SMn28 | EN 10278/ISO-286-2 |

| HALB | SCHEIBE-00 | ST | UTIL | 4 | G | E295 | SCHEIBE 10 - S |

| ROH | SCHMIEDEROHLING-00 | ST | UTIL | 45 | G | 16MnCr5 |

|

| HALB | SPRENGRING-00 | ST | UTIL | 3 | G |

|

DIN 6799 |

| HALB | GELENKKREUZ-00 | ST | UTIL | 300 | G | 16MnCr5 |

|

| HALB | SCHAFT-00 | ST | UTIL | 200 | G |

|

|

| FERT | WELLENGELENK-00 | ST | UTIL | 0,72 | KG |

|

DIN 808-W-E |

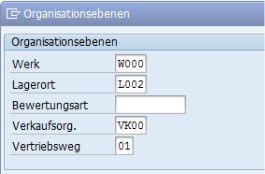

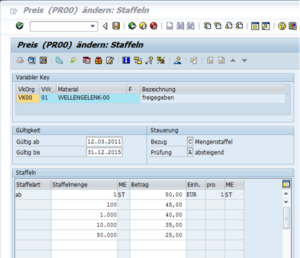

Sicht Vertrieb

Soll ein Material verkauft werden, so sind die Vertriebssichten anzulegen. Dabei müssen bei den Organisationsdaten die Verkaufsorganisation und der Vertriebsweg angegeben werden.

Steuerklassifikation: Schlüssel für den Ausgangssteuersatz (1 = volle Steuer)

Danach ist der Button

zu betätigen, um die Verkaufspreise einzugeben. Diese werden als Preisstaffeln im gewählten Gültigkeitszeitraum festgelegt.

Transportgruppe: Definition der Transportbedingungen und benötigten Transportmittel

Ladegruppe: Definition der notwendigen Ladevorrichtungen

Sicht Einkauf

Die Daten dieser Sicht werden von der Einkaufsabteilung gepflegt. Korrespondierende Daten aus den Grunddatensichten werden übernommen.

Bestellmengeneinheit: eine von der Basismengeneinheit abweichende Mengeneinheit. Der Umrechnungsfaktor muss eingegeben werden und kann später über

Register Mengeneinheiten angezeigt oder geändert werden.

Einkäufergruppe: die für das Material zuständige Person oder Gruppe

WE-Bearbeitungszeit: Zeit für Prüfung und Einlagerung des Materials

Für Einkaufs-Materialien wurden folgende Daten in der Einkaufssicht eingegeben.

| MArt | Material | BME | = | Bestell ME |

Einkäufer Gruppe |

WE BearbZeit | |

|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

| HALB | NADELLAGER-00 | 1 | ST | 1 |

|

30 | 1 |

| ROH | RUND-00 | 101 | M | 1 | TO | 30 | 1 |

| HALB | SCHEIBE-00 | 1 | ST | 1 |

|

30 | 1 |

| ROH | SCHMIEDEROHLING-00 | 1 | ST | 1 |

|

30 | 1 |

| HALB | SPRENGRING-00 | 1 | ST | 1 |

|

30 | 1 |

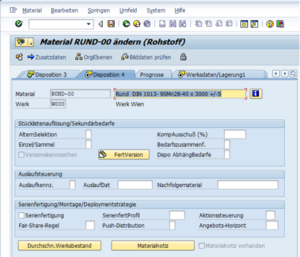

Sicht Disposition

Der Disponent hat die Aufgabe, die Verfügbarkeit der Materialien zeit- und mengengerecht sicherzustellen. Dies betrifft sowohl die fremdbeschafften als auch die eigengefertigten Teile. Die Dispositionssicht umfasst vier Register.

Dispomerkmal: gibt an, ob und wie das Material disponiert werden soll. Aus der Vielzahl der verfügbaren Schlüssel werden in unserem Unternehmen nur zwei verwendet. Die verbrauchsgesteuerte Disposition mittels Bestellpunkt (VB) und die plangesteuerte Disposition (PD) mittels eines konkreten Bedarfes und der Stücklistenauflösung. Die beiden Verfahren werden im Kapitel 7. Produktionsprozess genauer beschrieben.

Disponent: die für die Disposition zuständige Person oder Gruppe

Dispolosgröße: Schlüssel, der festlegt nach welchem Losgrößenverfahren die Beschaffungs- oder Fertigungsmenge errechnet wird. Abhängig von der Art der gewählten Losgröße müssen eventuell andere Daten eingegeben werden.

Feste Losgröße: konstante Menge, die zu beschaffen oder zu fertigen ist

Planlieferzeit: Benötigte Tage zur Beschaffung von Materialien.

Horizontschlüssel: Schlüssel zum Festlegen der Pufferzeiten eines Auftrages. Diese werden bei der Terminierung verwendet. Der Schlüssel wird im Kapitel Arbeitsplan/Terminierung noch ausführlich behandelt.

Strategiegruppe: Damit kann die Planungsstrategie festgelegt werden. Dies wird im Kapitel XX näher erläutert.

Verfügbarkeitsprüfung: Dieser Parameter gibt den Prüfumfang für die Generierung der Bedarfe vor. Dabei wird zwischen Einzel- und Summenbedarf unterschieden. Das System prüft, ob der jeweilige Materialbedarf zum Bedarfstermin erfüllt werden kann.

Im Register 4 der Dispositionssicht werden keine Daten gepflegt.

Es wurden folgende Daten in den Dispo-Sichten eingepflegt.

| MArt | Material | Dispo- Merkmal |

Disponent | Dispo- Losgröße |

Feste Losgröße |

Basis- ME |

Planliefer- Zeit |

Horizont- Schlüssel |

Verfügb.- Prüfung |

|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

| HALB | NADELLAGER-00 | PD | 30 | EX |

|

ST | 3 | 000 | 2 |

| ROH | RUND-00 | PD | 30 | EX |

|

M | 5 | 000 | 2 |

| HALB | SCHEIBE-00 | VB | 30 | FX | 30.000 | ST | 1 | 000 | 2 |

| ROH | SCHMIEDEROHLING-00 | PD | 30 | EX |

|

ST | 10 | 000 | 2 |

| HALB | SPRENGRING-00 | VB | 30 | FX | 30.000 | ST | 3 | 000 | 2 |

| HALB | GELENKKREUZ-00 | PD | 30 | EX |

|

ST | 10 | 000 | 2 |

| HALB | SCHAFT-00 | PD | 30 | EX |

|

ST | 5 | 000 | 2 |

| FERT | WELLENGELENK-00 | PD | 30 | EX |

|

ST | 0 | 000 | 2 |

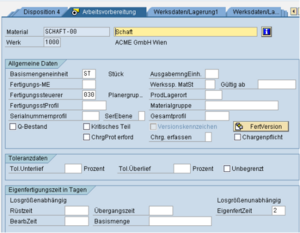

Sicht Arbeitsvorbereitung

Für jene Teile, die im Werk W000 bearbeitet werden, ist diese Sicht anzulegen. Es sind vorerst nur zwei Felder mit Werten zu versehen.

Fertigungssteuerer: Person oder Gruppe, die für die Fertigungssteuerung des Materials zuständig ist. Wird auch als Selektion für Reports verwendet.

Eigenfertigungszeit: Losgrößenunabhängige Zeit in Tagen, die für die Fertigung benötigt wird. Ist nur als grober Planwert einzugeben, da nach dem Erstellen von Arbeitsplänen genaue Daten vom Arbeitsplan in den Materialstamm übernommen werden können. Dies wird im Kapitel Arbeitsplan demonstriert.

| MArt | Material | Fert- Steuerer |

Eigenfert- zeit |

|---|---|---|---|

|

|

|

|

|

| HALB | GELENKKREUZ-00 | 30 | 3 |

| HALB | SCHAFT-00 | 30 | 2 |

| FERT | WELLENGELENK-00 | 30 | 2 |

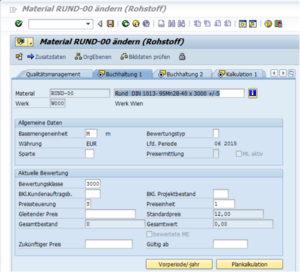

Sicht Buchhaltung

Bewertungsklasse: Dient der Bestimmung des Sachkontos des Materials

Preissteuerung: Kennzeichen zur Bewertung des Materials (S = Standardpreis)

Standardpreis: Wird explizit gesetzt und bleibt gültig, bis er durch einen neuen Preis ersetzt wird.

| MArt | Material | Bewertungs- Klasse |

Preis- steuerg |

Standard- preis |

Währg | pro | Basis- ME |

|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

| HALB | NADELLAGER-00 | 7900 | S | 2,50 | EUR | 1 | ST |

| ROH | RUND-00 | 3000 | S | 12,00 | EUR | 1 | M |

| HALB | SCHEIBE-00 | 7900 | S | 0,03 | EUR | 1 | ST |

| ROH | SCHMIEDEROHLING-00 | 3000 | S | 1,50 | EUR | 1 | ST |

| HALB | SPRENGRING-00 | 7900 | S | 0,09 | EUR | 1 | ST |

| HALB | GELENKKREUZ-00 | 7900 | S | 5,00 | EUR | 1 | ST |

| HALB | SCHAFT-00 | 7900 | S | 8,00 | EUR | 1 | ST |

| FERT | WELLENGELENK-00 | 7920 | S | 33,50 | EUR | 1 | ST |

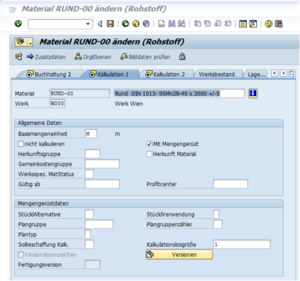

Sicht Kalkulation

Mit Mengengerüst: Kalkulation erfolgt durch Zugriff für alle Materialstämme, Stückliste, Arbeitsplatz, Arbeitsplan, Kostenstelle und Leistungsarten

Kalkulationslosgröße: Wird auf 1 gesetzt. Beim Kalkulationslauf kann die Losgröße des zu kalkulierenden Materials beliebig gesetzt werden und wird dann auf die niederen Stufen durchgereicht.

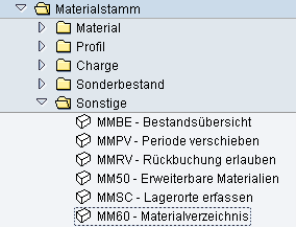

Reports

Der folgende Menüpfad führt zu den Listauswertungen des Materialstammes.

MM60 – Materialverzeichnis: Liefert eine schnelle und detaillierte Übersicht der Materialien, die durch Selektionsfelder entsprechend gefiltert werden kann. Die Liste kann durch Werkzeuge des AVL (SAP List Viewer) weiter bearbeitet werden. Je nach eingestellter Variante

kann die Liste unterschiedlich aussehen.

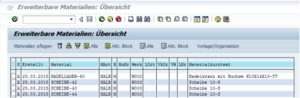

MM50 – Erweiterbare Materialien: Liefert eine Übersicht von fehlenden Sichten. Die Fachabteilung kann damit jene Materialien suchen, die noch zu pflegen sind. Als Beispiel sei angenommen, dass alle Materialien mit Materialart HALB vom Vertrieb gepflegt werden müssen, da sie als Ersatzteile verkauft werden sollen.

Von der Liste kann nach Markieren der betreffenden Teile direkt in die Pflegetransaktion MM01 gesprungen werden.

Stücklisten

Für die Durchführung der Fertigung des Produkts „Wellengelenk“ sind Stücklisten erforderlich, welche die Eigenfertigungsteile, Zukaufteile und Rohstoffe mit den erforderlichen Mengen beinhalten.

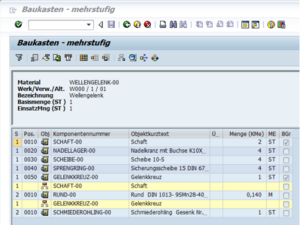

Es werden die Stücklisten vom Produktdatenmanagement als Baukastenstücklisten erstellt und daraus Strukturstücklisten und Mengenstücklisten abgeleitet.

Theoretische Grundlagen |

|---|

|

Baukastenstückliste In einer Baukastenstückliste sind alle Teile und Baugruppen der nächsttieferen Gliederungsstufe angeführt. Die Mengenangaben beziehen sich jeweils auf die im Stücklistenkopf mit der Menge 1 angegebene Baugruppe bzw. das Erzeugnis. |

|

Mengenstückliste In der Mengenstückliste sind alle für die Herstellung eines Produkts erforderlichen Einzelteile bzw. Baugruppen mit der Angabe der erforderlichen Gesamtmenge enthalten. Nicht ersichtlich ist jedoch die Gliederung der Einzelteile innerhalb des Produkts. |

|

Strukturstückliste Die Strukturstückliste weist alle Baugruppen und Einzelteile eines Produkts auf und strukturiert diese Komponenten entsprechend des Erzeugnisaufbaus bis zur niedrigsten Stufe. |

Baukastenstückliste

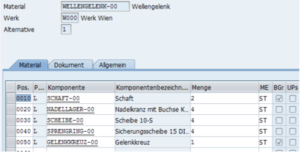

Die Baukastenstücklistedes Produkts Wellengelenk lässt sich aus der entsprechenden Erzeugnisstruktur (siehe Kap. 2.1) ableiten.

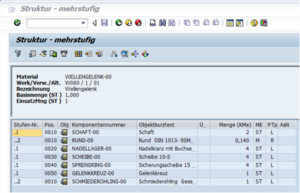

Strukturstückliste

Die Strukturstückliste zeigt in übersichtlicher Form den kompletten Aufbau des Produkts und lässt sich aus der Baukastenstückliste ableiten.

Mengenstückliste

Die Mengenstücklistebeinhaltet die für das Produkt „Wellengelenk“ erforderlichen Rohstoffe und Zukaufteile und lässt sich ebenfalls aus der Baukastenstückliste ableiten.

Das mit Kostensätzen bewertete Mengengerüst dieser Stückliste stellt die Materialeinzelkosten des Fertigprodukts dar.

Das mit Kostensätzen (Ist-, Plan- oder Standardkosten) bewertete Mengengerüst der Stückliste stellt die Materialeinzelkosten des Fertigprodukts dar.

Allgemeines zur Stückliste im SAP ERP

Nach dem Anlegen der Materialstämme kann die Stückliste im SAP ERP aufgebaut werden. Vor dem Anlegen der Stückliste sind folgende Fragen zu klären.

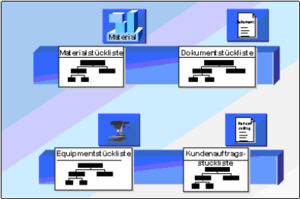

Typ der Stückliste

SAP stellt verschiedene Typen von Stücklisten zur Verfügung, abhängig davon, welche Objekte damit abgebildet werden sollen. Man unterscheidet zwischen Material-, Equipment-, Dokument- und Auftragsstückliste.

Quelle SAP AG

Für das Fallbeispiel wird nur die Materialstückliste verwendet. Die Equipment-Stückliste dient der Verwaltung instandhaltungsrelevanter Anlagen; die Dokumentstückliste wird bei der Verwaltung komplexer Dokumentationen eingesetzt; Auftragsstücklisten werden mit Bezug zu einem Kundenauftrag in der Kundeneinzelfertigung verwendet.

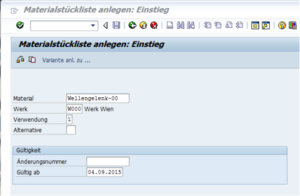

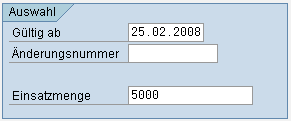

Gültigkeitsbereich

Der räumliche Gültigkeitsbereich legt fest, wo die Stückliste gültig ist. Dies ist in unserem Fall das Werk W000. Es handelt sich damit um eine werksbezogene Stückliste.

Die zeitliche Gültigkeit gibt an, ab wann die Stückliste gültig ist.

Verwendung

Damit ist es möglich, unterschiedliche, bereichsspezifische Sichten der Stückliste zu definieren. So erstellt der Konstrukteur die Stückliste nach konstruktiven Gesichtspunkten; die Fertigung hingegen benötigt eine fertigungsgerechte Stückliste.

Es wird für alle Anwendungsbereiche die Fertigungsstückliste verwendet.

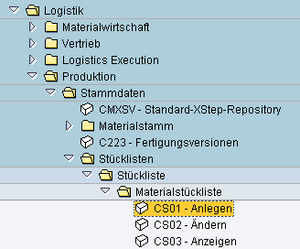

Stückliste verwalten

Über folgenden Pfad gelangt man zu den Stücklisten-Transaktionen.

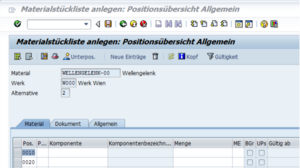

Stücklisten im SAP ERP werden hierarchisch aufgebaut. Man beginnt bei der Baugruppe und definiert dann im zweiten Schritt die dazugehörenden Komponenten. Der Transaktionscode ist CS01.

Nach Eingabe der Daten der Baugruppe gelangt man durch Drücken der Enter-Taste zur Positionsübersicht.

Positionsnummer: Vorgeschlagenes Gliederungsmerkmal, kann vom Benutzer überschrieben werden.

Positionstyp: Lagerposition Position wird bestandsmäßig geführt

Rohmaßposition Verschieden große Abschnitte eines lagerhaltigen Materials werden in der Stückliste verwendet

Komponente: Bereits angelegtes Material

Menge: Menge der Komponente bezogen auf die Basismenge der Baugruppe

Nach der Eingabe der Daten ergibt sich folgendes Bild. Nach dem Sichern der Daten mit

noch die Komponenten der zweiten Ebene erfasst werden. Dazu wird wieder die Transaktion CS01 aufgerufen und als Baugruppe GELENKKREUZ-00 eingegeben. Die Komponente ist das Material SCHMIEDEROHLING-00.

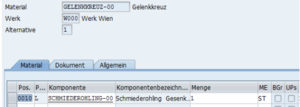

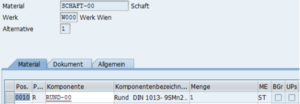

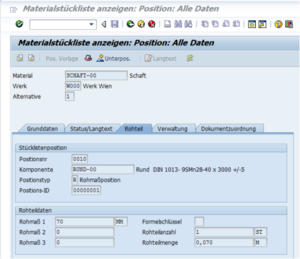

Nach dem Sichern wird zuletzt mit der Transaktion CS01 der SCHAFT-00 als Baugruppe eingegeben.

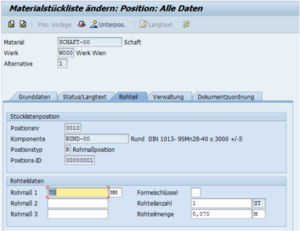

Die Komponente RUND-00 wird als Rohmaßposition definiert.

In der nächsten Eingabemaske werden nun die Rohmaßlänge (70mm) und die benötigte Stückzahl definiert.

Stücklistenauswertungen

Nach dem Sichern kann die Stückliste mit verschiedenen Reports aufgelistet werden.

Baukastenstückliste CS11

Mittels des Werkzeugkastens im oberen Bereich (SAP Liste Viewer) kann sich der Sachbearbeiter eine „individualisierte“ Stückliste erstellen und als Variante speichern.

Strukturstückliste CS12

Ein Doppelklick auf eine Position der Stückliste öffnet sofort die Positionsübersicht des betreffenden Teils.

Wird beim Aufruf der Stückliste der Button Sicht

, und anschließend die variable Liste markiert, so lässt sich in der Folge die Stückliste mit Springen – Grafik in grafischer Form anzeigen.

Mengenübersicht CS13

Gibt eine rasche Übersicht aller Zukaufsteile, die in das Produkt eingehen. Gibt man in der Einstiegsmaske die Menge der benötigten Wellengelenke ein, so erhält man eine „Einkaufsliste“ der benötigten Teile mit ihren Mengen.

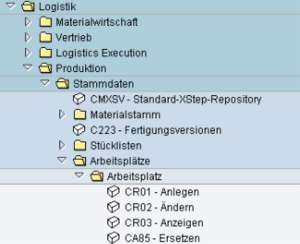

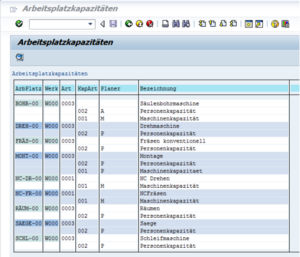

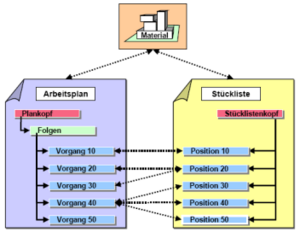

Arbeitsplätze

Die Arbeitsplätze werden entsprechend der tatsächlichen maschinellen Ausstattung angelegt. Im Arbeitsplatz sind neben den beschreibenden Daten Steuerungsdaten für Terminierung und Kapazitätsplanung hinterlegt. Darüber hinaus muss jeder Arbeitsplatz einer Kostenstelle zugeordnet werden.

Quelle SAP AG

Anlegen und Pflegen Arbeitsplatz

Das Anlegen der Arbeitsplätze erfolgt über die Transaktion CR01, Änderungen können über die Transaktion CR02 durchgeführt werden.

Am Beispiel des Arbeitsplatzes BOHR-00 soll die Tätigkeit des Mitarbeiters demonstriert werden, der den Arbeitsplatz anlegt

Im Einstiegbild der Transaktion muss die Arbeitsplatzart festgelegt werden. Damit wird festgelegt, ob es sich um einen Personen- oder Maschinenarbeitsplatz handelt. Die Arbeitsplätze werden mit der Arbeitsplatzart 003 als Personenarbeitsplätze definiert. Über das Feld Verantwortlicher wird der für diesen Arbeitsplatz verantwortliche Meister festgelegt.

Nach Eingabe des Arbeitsplatzschlüssels BOHR-00 muss eine Bezeichnung des Arbeitsplatzes erfolgen. Wenn das Textfeld dafür nicht ausreicht, kann auf den Langtext

verzweigt werden.

Mittels Planverwendung wird bestimmt, welche Arbeitspläne an diesem Platz ausgeführt werden dürfen. Die Planverwendung 009 erlaubt die Durchführung aller Plantypen. Dies ist sinnvoll, da auch z.B. Instandhaltungsarbeiten auf den Produktionsarbeitsplätzen ausgeführt werden müssen.

Über das Feld retrograde Entnahme kann gesteuert werden, dass für diesen Arbeitsplatz keine Entnahmebuchung der Materialkomponenten notwendig ist, sondern die Materialien werden mit der Rückmeldung des zugehörigen Vorganges an diesem Arbeitsplatz automatisch retrograd = zeitlich zurückliegend abgebucht. Am Arbeitsplatz BOHR-00 wird dieses Verfahren nicht angewandt, doch ist angedacht, in der Montage, wo viele C-Teile (Scheiben etc.) verarbeitet werden müssen, die retrograde Entnahme anzuwenden. Neben dem Arbeitsplatz kann dieses Kennzeichen auch im Materialstamm (Dispo2-Sicht) und im Arbeitsplan gesetzt werden.

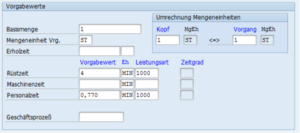

Im unteren Teil der Erfassungsmaske wird durch den Vorgabewertschlüssel festgelegt, welche Vorgabewertfelder für den Arbeitsplatz gepflegt werden müssen. Es wurde mittels Customizing der hier verwendete Schlüssel folgendermaßen eingestellt.

| Parameter | Eingabevorschrift |

|---|---|

| Rüstzeit | Solleingabe |

| Maschinenzeit | Kanneingabe |

| Personalzeit | Musseingabe |

Im zweiten Register werden die Vorschlagswerte für den Arbeitsplatz gepflegt. Dies sind Parameter, die für den Vorgang eines Arbeitsplanes, der sich auf den Arbeitsplatz bezieht, gültig sind. Mit dem Referenzkennzeichen können diese Parameter gesperrt werden, das heißt, dass die entsprechenden Daten im Arbeitsplan nicht mehr geändert werden können.

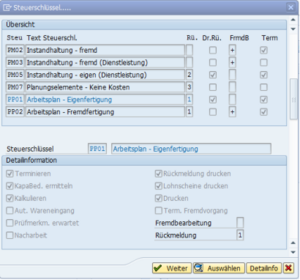

Der erste Parameter ist der Steuerschlüssel. Dieser legt fest, welche betriebswirtschaftlichen Vorgänge beim Fertigungsauftrag ausgeführt werden sollen.

Da das Produkt Wellengelenk im Unternehmen selbst gefertigt wird, ist auf allen Arbeitsplätzen der Steuerschlüssel PP01 zu verwenden. Um Detailinformationen zum Steuerschlüssel zu gewinnen drückt man die F4-Taste (=Werthilfe), stellt den Cursor auf PP01 und betätigt dann den Button

.

Dieser Steuerschlüssel bewirkt im Fertigungsauftrag die folgenden Aktivitäten: Terminieren, Kapazitätsbedarf ermitteln, Kalkulieren, Druck der voreingestellten Fertigungsauftragspapiere.

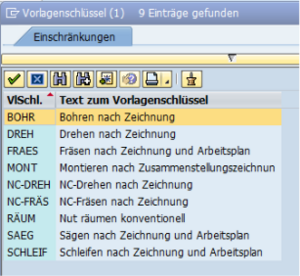

Das nächste Feld Vorlagenschlüssel dient der Bereitstellung von vorgefertigten Textkonserven, die bei der Arbeitsplanerstellung in den Arbeitsplan kopiert werden. Diese müssen vorher mit der Transaktion CA10 erstellt werden. Folgende Vorlagen sind bereits angelegt.

Die nächsten vier Felder dienen der Beschreibung der notwendigen Qualifikation und Entlohnung der Mitarbeiter am Arbeitsplatz.

In den nächsten beiden Feldern gibt der Arbeitsplatzverantwortliche die Anzahl der Lohn- und Rückmeldescheine ein.

In den letzten drei Feldern wird als Einheit der Vorgabewerte Minuten eingegeben.

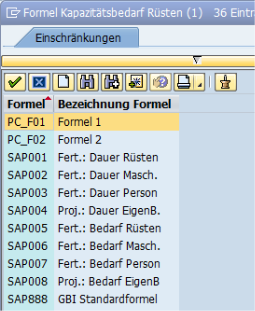

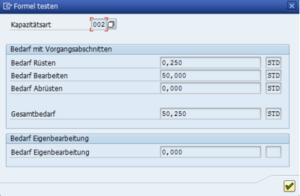

Im dritten Register muss der Arbeitsplatzverantwortliche die Kapazitäten pflegen. Zuerst muss die Kapazitätsart definiert werden, die an diesem Arbeitsplatz Verwendung findet. Es werden nur die beiden Kapazitätsarten Maschine und Personal verwendet. Der Kapazitätsbedarf wird mit Hilfe von Formeln ermittelt. Es stehen in der Standardauslieferung bereits einige vorgefertigte Formeln zur Verfügung.

Natürlich ist es möglich, eigene Formeln zu entwickeln und im Customizing zu hinterlegen. Mit Hilfe der beiden Buttons

können die Formeln angezeigt und auch getestet werden.

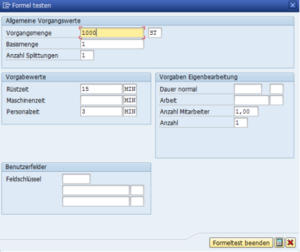

Nach Markieren des Formelfeldes SAP007 „Bedarf Person“ werden nach Drücken des Buttons „Formel testen“ die Werte eingegeben und anschließend das Rechner-Icon gedrückt. Da hier mit einer Splittung von 4 gerechnet wurde, erhöht sich die Rüstzeit um den Faktor 4.

Die Arbeitsplätze werden im SAP ERP mit folgenden Parametern nachgebildet. Für das Rüsten und Bearbeiten werden die Formeln SAP005, SAP006 und SAP007 verwendet. Die Verteilung des Kapazitätsbedarfes wird als Gleichverteilung in der frühesten Lage (SAP020) eingegeben. Der Kapazitätsabbau erfolgt vollständig erst bei der Endrückmeldung.

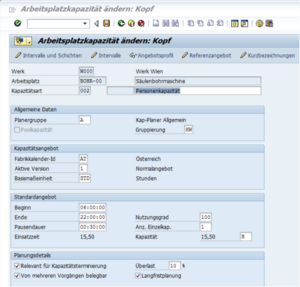

Nun müssen die Kopfdaten der Arbeitsplatzkapazität entsprechend der Verfügbarkeit des Arbeitsplatzes eingegeben werden. Wenn man die Kapazitätsart 002 Person markiert hat gelangt man durch einen Klick auf den Button

zu den Kopfdaten der Arbeitsplatzkapazität.

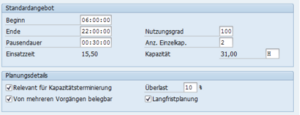

Für die Kapazitätsrechnung wird das Standardangebot verwendet.

Die Felder im Segment Planungsdetail haben folgende Bedeutung:

Relevant für Kapazitätsterminierung: Berücksichtigung des Kapazitätsangebotes und der Belastung bei der Kapazitätsterminierung

Überlast: Um wie viel Prozent darf die Kapazitätsbelastung das Angebot übersteigen

Von mehreren Vorgängen belegbar: Es dürfen mehrere Vorgänge gleichzeitig auf die Kapazität zugreifen

Langfristplanung: Kapazität wird langfristig für geplantes Produktionsprogramm berücksichtigt

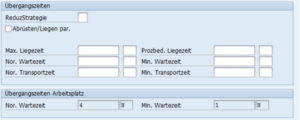

Im Register Terminierung muss der Arbeitsplatzverantwortliche die Parameter für die Durchlaufterminierung pflegen. Als Terminierungsbasis wird jene Kapazitätsart gewählt, die für den Arbeitsplatz bestimmend ist. Zur Ermittlung der Durchführungszeit werden ebenfalls Formeln hinterlegt. Diese können wie im Register Kapazitäten mittels der Buttons am Bildende angezeigt oder getestet werden. Zum schnellen Betrachten der Formeln dienen die Buttons .

Im mittleren Teil der Maske werden die Übergangszeiten gepflegt. Das sind jene Zeitanteile, die zwischen den eigentlichen Bearbeitungszeiten beim Übergang von einem Arbeitsplatz zum nächsten anfallen. Die Ortsgruppe ordnet jeden Arbeitsplatz einem räumlichen Bereich zu. Mit der Transportzeitmatrix (kann über das Customizing gepflegt werden) legt der Transportverantwortliche den zeitlichen Aufwand für den Transport von einer Ortsgruppe zur nächsten fest.

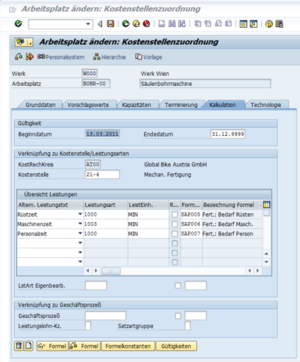

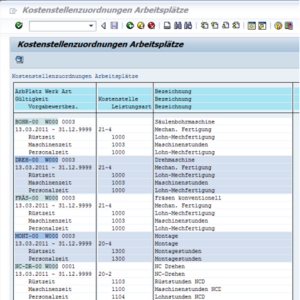

Jede Maschine und jede Anlage ist eindeutig einer Kostenstelle zugewiesen. Um den unterschiedlichen Zwecken der Finanzbuchhaltung und der Kostenrechnung zu entsprechen, können dabei unterschiedliche Abschreibungsmethoden, Abschreibungsbasen und -zeiträume vorgesehen werden

Der Arbeitsplatz BOHR-00 ist der Kostenstelle 21-4 Mechanische Fertigung zugeordnet. Dieser Kostenstelle wurde die Leistungsart 1000 Lohn Mechan. Fertigung zugewiesen. Für den Bedarf der einzelnen Leistungen werden dieselben Formeln wie im Register Kapazitäten verwendet.

Die aktuell gültigen Tarife für die verschiedenen Leistungsarten können über die Transaktion KSBT angezeigt werden.

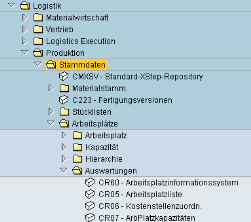

Reports

Einen schnellen Überblick über den Maschinenpark erhält man mittels verschiedener Reports, die über folgenden Menüpfad erreichbar sind.

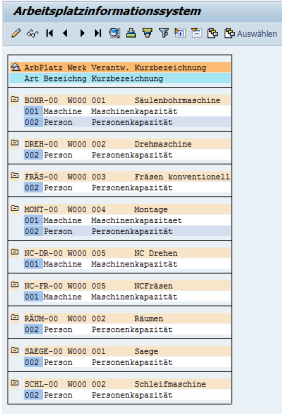

Die Auswertung CR60 liefert einen raschen Überblick der vorhanden Arbeitsplätze.

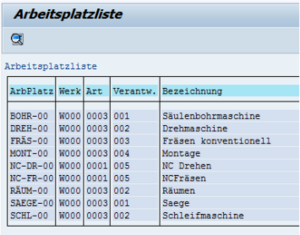

Ein Doppelklick auf einen Eintrag liefert sofort die Detaildaten. Eine einfachere Übersicht liefert die Listtransaktion CR05.

Mit der Transaktion CR06 verschafft man sich einen Überblick über Arbeitsplätze und die zugeordneten Kostenstellen sowie Leistungsarten.

Auch hier kann man wieder durch Doppelklick auf die Detaildaten verzweigen.

Über verwendete Kapazitäten in den Arbeitsplätzen gibt die Transaktion CR07 Auskunft.

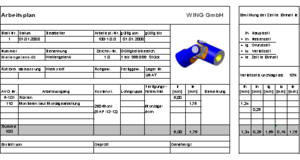

Arbeitsplanung

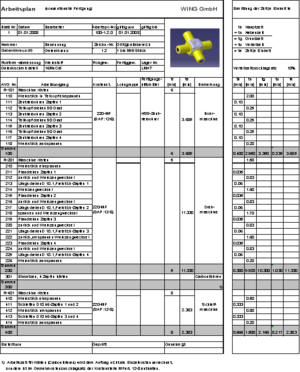

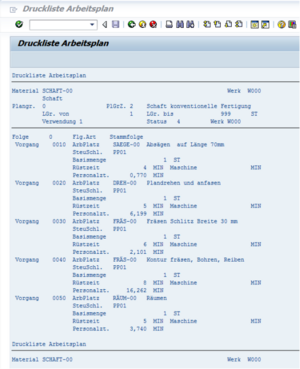

In der Abteilung Arbeitsvorbereitung werden die für die Fertigung des Produkts „Wellengelenk“ erforderlichen Arbeitspläne erstellt. Diese Arbeitspläne beinhalten die für die Fertigung notwendigen Arbeitsvorgänge mit Angabe der entsprechenden Arbeitsplätze, sowie die vorgegebene Rüstzeit und Zeit je Einheit an den einzelnen Arbeitsplätzen.

Die folgenden Seiten beinhalten die für die Herstellung des Produkts „Wellengelenk“ erforderlichen Arbeitspläne. Auf der rechten Seite der einzelnen Arbeitspläne befindet sich eine kurze Darstellung des Berechnungsschemas für die Zeit je Einheit.

Diese besteht aus der Grundzeit für die planmäßige Durchführung der einzelnen Arbeitsvorgänge sowie einer zusätzlichen Verteilzeit von 10% der Grundzeit für unplanmäßige Tätigkeiten.

Die bei der Ermittlung der Grundzeit verwendeten Methoden sind das Schätzen von Haupt- und Nebenzeiten und das Berechnen von Hauptzeiten.

Arbeitsplan „Wellengelenk-00“

Montageanleitung

Für die Durchführung der Montage des Produkts „Wellengelenk-00“ hat die Arbeitsvorbereitung eine Montageanleitung erstellt.

| Montageanleitung | ||

|---|---|---|

|

Produkt: „Wellengelenk-00“ |

|

|

| Einzelkomponenten: |

|

|

|

Schaft-00 |

Scheibe-00 |

Sprengring-00 |

|

Gelenkkreuz-00 |

Nadellager-00 |

|

|

Ablaufbeschreibung: 1) Arbeitsplatz und Montagevorrichtung vorbereiten 2) „Schaft-00“ auf den Montagedorn schieben 3) „Scheibe-00“ auf Zapfen 1 und 2 des „Gelenkkreuz-00“ schieben 4) Zapfen 1 und 2 des „Gelenkkreuz-00“ in die Querbohrungen von „Schaft-00“ stecken. 5) „Nadellager-00“ (eingefettet) mit Buchse auf Zapfen 1 des „Gelenkkreuz-00“ montieren 6) „Nadellager-00“ (eingefettet) mit Buchse auf Zapfen 2 des „Gelenkkreuz-00“ montieren 7) Sichern der Buchsen der Nadellager auf Zapfen 1 und 2 mit „Sprengring-00“ 8) „Scheibe-00“ auf Zapfen 3 und 4 des „Gelenkkreuz-00“ (2) schieben, das bereits im Schaft montiert ist 9) Freien „Schaft-00“ auf Zapfen 3 und 4 des „Gelenkkreuz-00“ (2) stecken 10) „Nadellager-00“ (eingefettet) mit Buchse auf Zapfen 3 des „Gelenkkreuz-00“ montieren 11) „Nadellager-00“ (eingefettet) mit Buchse auf Zapfen 4 des „Gelenkkreuz-00“ montieren 12) Sichern der Buchsen der Nadellager auf Zapfen 3 und 4 mit „Sprengring-00“ 13) Funktionsprobe durchführen |

|

|

| erstellt von: | erstellt am: |

|

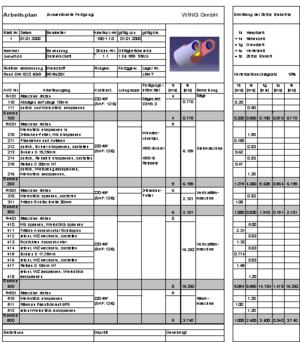

Arbeitsplan „Schaft-00“

Bei einer Losgröße von 1 – 999 Stück soll der Gelenkschaft mit den konventionellen Fräs- und Drehmaschinen in der mechanischen Fertigung hergestellt werden.

Bei einer Losgröße > 1.000 Stück/Los soll dieser Teil jedoch mit den im Unternehmen verfügbaren NC-Maschinen hergestellt werden, da bei diesen hohen Stückzahlen die längeren Rüstzeiten an diesen Maschinen nicht ins Gewicht fallen.

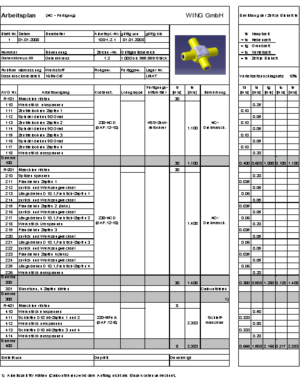

==== Arbeitsplan „Gelenkkreuz-00“ ====

Auch das Gelenkkreuz soll bei einer Losgröße von 1 – 999 Stück mit den konventionellen Fräs- und Drehmaschinen in der Mechanischen Fertigung hergestellt werden und bei einer Losgröße > 1.000 Stück/Los mit den im Unternehmen verfügbaren NC-Maschinen.

Ermittlung der Haupt- und Nebenzeiten

Für die Berechnung der Zeit je Einheit benötigt man die Haupt- bzw. Nebenzeiten der einzelnen Arbeitsvorgänge (siehe Tabelle rechts neben den einzelnen Arbeitsplänen), welche von der Abteilung Arbeitsvorbereitung ermittelt werden.

Um den Ablauf bei der Ermittlung der Haupt- und Nebenzeiten zu veranschaulichen, wird dieser exemplarisch für die erforderlichen Arbeitsvorgänge bei der Fertigung des Gelenkschafts „Schaft-00“ an der Drehmaschine (Arbeitsgang 210 bis 216 – konventionelle Fertigung) näher erläutert.

Die Hauptzeiten für spanabhebende Bearbeitungsverfahren (z.B. Drehen, Bohren, Reiben) mit automatischem Vorschub werdendabei mit nachfolgender Formel berechnet:

Die Nebenzeiten (z.B. zurückfahren, Werkzeugwechsel, zustellen usw.) werden nach Erfahrungswerten geschätzt.

| 210 – Einspannen in 3-Backenfutter, Werkzeug (Nebenzeit tn)

Die Aufspannung des am Arbeitsplatz Säge auf 70 mm zugeschnitten Rundmaterials „Rund-00“ im 3-Backenfutter der Drehmaschine sieht folgendermaßen aus. Die dafür von der Arbeitsvorbereitung geschätzte Nebenzeit beträgt 1,5 min. |

|---|

|

211 – Plandrehen und Anfasen (Hauptzeit th) Beim Plandrehen wird eine Wendeschneidplatte verwendet, womit eine Schnittgeschwindigkeit von vc=395 m/min realisiert werden kann. Im ersten Schritt des Plandrehens kann mit folgenden Werten kalkuliert werden: s = 0,1 mm/Umdrehung, d = 40 mm Damit ergibt sich die Drehzahl mit n = 3143 Umdrehungen/min, wobei für diesen Arbeitsgang eine Drehzahl von nur 2500 U/min gewählt wird. Nun kann in die Formel zur Ermittlung der Hauptzeit eingesetzt werden, wobei ein Gesamtweg von L = 21 mm für den Planschnitt notwendig ist. Damit ergibt sich eine Hauptzeit th von 0,085 min. Für das Anfasen mit 2x45° wird eine Hauptzeit von 0,1 min berechnet, was insgesamt zu einer Hauptzeit von 0,185 Minuten für Plandrehen und Anfasen führt, was sich auch im entsprechenden Arbeitsplan wieder findet. |

|

212 – zurück, Bohrer einspannen, zustellen (Nebenzeit tn) Beim nachfolgenden Werkzeugwechsel und Zustellen wird bei der konventionellen Fertigung eine Nebenzeit von 0,83 min kalkuliert. |

|

213 – Bohren D 19,75 mm (Hauptzeit th) Beim nächsten Arbeitsschritt wird nun der Innendurchmesser 19,75mm vorgebohrt. Dazu wird ein HSS- Bohrer mit einer Schnittgeschwindigkeit vc von 30 m/min verwendet. Die weiteren Daten für diesen Bearbeitungsschritt: Vorschub s = 0,25 mm/Umdrehung, Gesamtweg L = 75 mm, Durchmesser d = 19,75 mm Damit ergibt sich eine Drehzahl von ungefähr 480 Umdrehungen/Minute und in weiterer Folge eine Hauptzeit für das Bohren von 0,62 Minuten. |

|

214 – zurück, Bohrer einspannen, zustellen (Nebenzeit tn) Beim nachfolgenden Werkzeugwechsel und Zustellen wird bei der konventionellen Fertigung eine Nebenzeit von 0,83 min kalkuliert. |

|

215 – Reiben D 20 H7 (Hauptzeit th) Im nächsten Schritt wird die Bohrung auf einen Durchmesser von 20 H7 gerieben. Dazu verwendet man eine Schälreibahle. Die Daten für diesen Bearbeitungsschritt: v=10m/min, s= 1mm/Umdrehung, Gesamtweg L=75 mm, Durchmesser d = 19,75 mm Hiermit ergibt sich eine Drehzahl von 159 Umdrehungen/Minute und eine Hauptzeit beim Reiben von 0,47 Minuten. |

|

216 – zurück, Werkzeug ausspannen, Werkstück ausspannen (Nebenzeit tn) Beim nachfolgenden Werkzeugwechsel und Zustellen wird bei der konventionellen Fertigung eine Nebenzeit von 1,20 min kalkuliert. |

Die oben ermittelten Hauptzeitensind sowohl für die konventionelle als auch für die NC-Fertigung anzusetzen. Die Nebenzeitensind bei der NC-Fertigung jedoch erheblich niedriger, da bereits alle benötigten Werkzeuge in einem Werkzeugmagazin eingespannt sind. Weiters ist es bei einer NC-Maschine möglich, mit höherer Geschwindigkeit in eine neutrale Position zu fahren, bzw. sich wieder an das Werkstück zu nähern. Dies schlägt sich jedoch in einer wesentlich höheren Rüstzeit der NC-Maschine zu Buche.

In analoger Weise werden auch für die anderen Arbeitsvorgänge die Hauptzeiten errechnet. Die Rüstzeiten, sowie die Nebenzeiten, werden jeweils geschätzt.

TheoretischeGrundlagen |

|---|

|

Arbeitsplan Im Rahmen der Arbeitsplanung wird die Fertigung und Montage eines Produkts „auftragsunabhängig“ vorgeplant. Dabei wird festgelegt

die einzelnen Teile gefertigt bzw. das Produkt zusammengebaut werden sollen. Das Ergebnis der Arbeitsplanung wird in einem sogenannten Arbeitsplan zusammengefasst. Der Arbeitsplan ist demzufolge die auftragsunabhängige Dokumentation des geplanten Arbeitsablaufes für die Herstellung eines Produkts. Für die Arbeitsvorbereitung stellt der Arbeitsplan (mit seinen Vorgängen) die Grundlage für die betriebliche Kapazitätsplanung und die Terminierung dar. |

|

Rüstzeit tr Die Rüstzeit tr umfasst jene Arbeitsaufgaben, die nur einmalig anfallen, unabhängig davon wie viele Einheiten (Stück) der Gesamtauftrag umfasst. Dies sind Aufgaben wie

|

|

Zeit je Einheit te Sie ist die Zeit, die für die Durchführung der gesamten Arbeitsaufgabe an einer Einheit des Fertigungsauftrags benötigt wird. Sie setzt sich zusammen aus Grundzeit tg, Verteilzeit tv und Erholzeit ter. a) Grundzeit tg Sie ist die Zeit, die für die Durchführung der Arbeitsaufgabe an einer Einheit des Fertigungsauftrags planmäßig erforderlich ist. Sie setzt sich zusammen aus der

b) Verteilzeit tv Sie ist die Zeit, die bei der Durchführung der Arbeitsaufgabe zusätzlich zur Grundzeit voraussichtlich unplanmäßig benötigt wird. Die Berechnung der Verteilzeit tv erfolgt aus der Grundzeit mit Hilfe des Verteilzeitzuschlagsatzes Zv [%]. Man unterscheidet zwischen

c) Erholzeitter Sie ist die Zeit, die bei der Durchführung der Tätigkeit dem Erholen des Mitarbeiters dient. Die Berechnung der Erholzeitter erfolgt mit Hilfe des Erholzeitzuschlagsatzes Zer [%] Die Berücksichtigung von Erholzeit ist bei Tätigkeiten, welche mit erhöhter psychischer oder physischer Belastung zusammenhängt, gesetzlich vorgeschrieben (z.B. Tätigkeit in Gießerei, Kühlhaus, Kontrolltätigkeit usw.). Der entsprechende Erholzeitzuschlagsatz wird in einem solchen Fall von einem Arbeitsmediziner festgelegt. |

|

Schätzen von Haupt- und Nebenzeiten Das einfachste, aber auch ungenaueste Verfahren der Zeitermittlung ist das Schätzen. Die Zeitschätzung erfolgt hier ausschließlich anhand der Erfahrung des Mitarbeiters, der die Schätzung durchführt. Die Schätzung sollte nicht für den gesamten Arbeitsablauf erfolgen (=Gesamtschätzen), sondern einzelne Teilvorgänge (=unterteiltes Schätzen) sind getrennt zu Schätzen und die Teilschätzungen zu addieren. |

|

Rechnen von Hauptzeiten Zeiten für automatisch ablaufende Arbeitsvorgänge bei spanender Fertigung (z.B. Drehen, Fräsen, Bohren, Schleifen, Sägen usw.) können berechnet werden. Die unbeeinflussbare Hauptzeit für das Längsdrehen eines Drehteils ergibt sich beispielsweise wie folgt: |

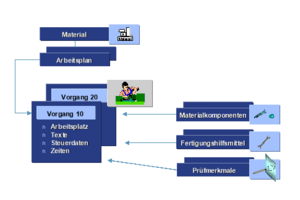

Arbeitspläne im SAP-System

Das mit Kostensätzen (Tarifen) bewertete Mengengerüst (Zeiten) der Arbeitspläne stellt die Fertigungseinzelkosten des Produkts dar. Über die Verknüpfung der Vorgänge (Arbeitsplätze) des Arbeitsplanes mit den Leistungsarten der Kostenstelle ist der Arbeitsplan die Grundlage für die Ermittlung der Fertigungseinzelkosten.

Im Arbeitsplan wird die Reihenfolge der einzelnen Arbeitsvorgänge definiert, um zum fertigen Erzeugnis zu gelangen. Diese Vorgänge werden an bestimmten Arbeitsplätzen durchgeführt. Der Arbeitsplan ist auftragsneutral – erst beim Anlegen eines Fertigungsauftrages wird der Arbeitsplan als Vorlage verwendet. Im Arbeitsplan sind die Vorgabezeiten für die Durchführung der einzelnen Arbeitsvorgänge hinterlegt. Damit wird er zur Grundlage für Durchlaufterminierung, Kapazitätsplanung und Produktkalkulation.

Zu jedem Fertigungsmaterial kann ein Arbeitsplan anlegt werden für verschiedene Losgrößenbereiche, Verwendungen (Fertigung, Nacharbeit, Prototyp...) und Status (Erstellungsphase, Freigegeben...)

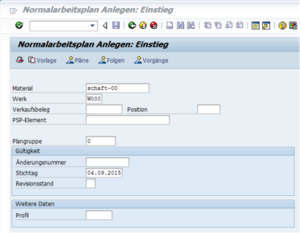

Im Werk W000 werden zusammengehörige Arbeitspläne über die Plangruppe zusammengefasst. Für das Produkt Wellengelenk wird die Plangruppe 0 vergeben. Eine Plangruppe identifiziert zusammen mit dem Plangruppenzähler einen Plan eindeutig.

Die Plangruppe kann man selbst im definierten Nummernkreis vergeben; andernfalls vergibt das SAP-System selbstständig eine Plangruppennummer im vorgegebenen Nummernkreis.

| Plantyp | Normarbeitsplan |

|

|

|

Intervall von | bis |

| Externe Vergabe | 00000000 | 49999999 |

| Interne Vergabe | 5.0000000 | 99999999 |

Alle Vorgänge sind einem Arbeitsplatz zugeordnet und erhalten damit die Informationen aus diesem vorher angelegten Arbeitsplatz.

Standardmäßig werden alle Komponenten einer Stückliste dem ersten Vorgang im Arbeitsplan zugeordnet. Man kann eine Komponente jedoch auch einem anderen Vorgang im Arbeitsplan zuordnen.

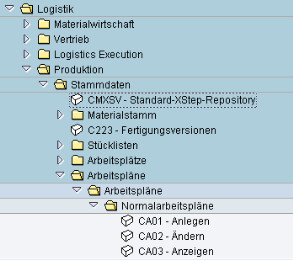

Folgender Menüpfad führt zur Arbeitsplanverwaltung.

Normalarbeitsplan anlegen CA01

Alle Arbeitspläne des Wellengelenkes werden der Plangruppe 0 zugewiesen.

Nun werden im Kopfdetail

jene Feldwerte gesetzt, die für den gesamten Arbeitsplan gültig sind.

Plangruppenzähler: Identifiziert gemeinsam mit der Plangruppe den Arbeitsplan und wird vom System vergeben.

Verwendung: Schlüssel, der angibt, in welchem Bereich der Plan verwendet wird. Dieser wird stets auf 1= Fertigung gesetzt.

Status Plan: Damit wird der Bearbeitungsstatus des Plans gesetzt. Wenn der Plan noch nicht fertig ist, wird er auf 1 = Erstellung gesetzt, wenn der Arbeitsplan fertig ist, muss er auf 4 = Freigegeben allgemein gesetzt werden.

Losgröße: Hier wird die Unter- und Obergrenze definiert, für die der Plan gültig ist.

Anschließend gelangt man mit dem Button

zur Vorgangsübersicht.

Bei der Eingabe der Arbeitsvorgänge geht man folgendermaßen vor:

Es werden im Feld Arbeitsplatz die verwendeten Arbeitsplätze in ihrer richtigen Reihenfolge eingetragen. Ein anschließendes Drücken der Enter-Taste füllt die korrespondierenden Felder mit Werten, sofern sie im Arbeitsplatz gepflegt wurden. Dies sind vor allem Steuerschlüssel, Vorlageschlüssel mit Text, Vorgabezeiteinheiten und Leistungsgrad. Dadurch wird das Erfassen der Pläne wesentlich erleichtert. Nun müssen noch in der Vorgangsübersicht die bereits errechneten Vorgabezeiten eingetragen werden.

Um ins Vorgangsdetail zu gelangen, markiert man die interessierenden Vorgänge und wählt Detail – Vorgangsdetail oder F6.

[[]]

Mit den Pfeiltasten

kann man dann bequem zwischen den Vorgängen wechseln.

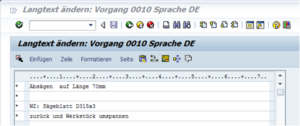

Sofern man einen längeren Text zum Vorgang speichern möchte, wählt man

. Nun öffnet sich der SAP Script Editor:

Im nächsten Abschnitt des Vorgangsdetails kann man die Vorgabezeiten korrigieren.

Der nächste Abschnitt des Vorgangsdetails befasst sich mit den Übergangszeiten.

Hier gilt: Sind im Arbeitsplan keine Zeiten eingetragen, so werden die entsprechenden Zeiten aus dem Arbeitsplatz verwendet oder der Transportzeitmatrix entnommen.

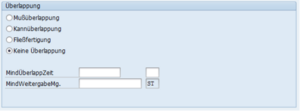

Um die Durchlaufzeit der Aufträge zu verkürzen, kann gesplittet werden. Das heißt, der Fertigungsauftrag wird auf die zur Verfügung stehenden Einzelkapazitäten des Arbeitsplatzes aufgeteilt. Allerdings erhöhen sich damit die Rüstzeiten und eventuelle Abrüstzeiten. Um ein wirtschaftlich sinnloses Splitten bei kleinen Aufträgen zu vermeiden, kann eine Mindestbearbeitungszeit eingegeben werden, unterhalb der keine Splittung durchgeführt werden kann.

Wenn die Durchlaufzeit des Fertigungsauftrages reduziert werden soll, können Arbeitsvorgänge überlappt werden. Das heißt, nachdem ein Teil der Losgröße beim Arbeitsvorgang gefertigt wurde, wird er gleich an den Nachfolgervorgang weitergereicht. Um den Transportaufwand gering zu halten, kann eine Mindestüberlappungszeit oder eine Mindestweitergabemenge definiert werden. Es wird die Mussüberlappung bei Aufträgen mit größeren Stückzahlen verwendet, die auf NC-Maschinen gefertigt werden.

Im folgenden Segment ist darauf zu achten, dass die Kalkulationsrelevanz markiert ist. Die weiteren Felder des Vorgangsdetails sind vorerst ohne Bedeutung.

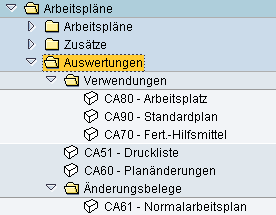

Der folgende Pfad führt zu den Auswertungen für Arbeitspläne.

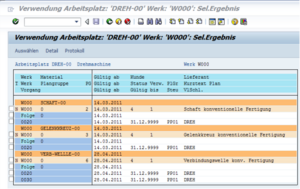

Mit der Transaktion CA80 kann das Vorkommen von Arbeitsplätzen in Arbeitsplänen angezeigt werden. Dieser Report kann bei geplanten Änderungen von Arbeitsplätzen von Nutzen sein. Soll beispielsweise festgestellt werden, in welchen Arbeitsplänen der Arbeitsplatz DREH-00 vorkommt, so liefert dieser Report folgendes Ergebnis.

Die Transaktion CA51 liefert eine detaillierte Übersicht der Arbeitspläne.

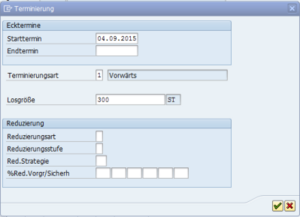

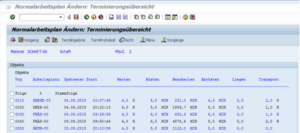

Auftragsneutrale Terminierung

Die Terminierung des Arbeitsplanes erfolgt auftragsneutral und dient der Ermittlung der Eigenfertigungszeit des Materials. Ist die Fertigungszeit zu groß, so kann durch verschiedene Maßnahmen versucht werden, sie zu verkürzen. Die Ergebnisse der Terminierung können danach in den Materialstamm übernommen werden. Arbeitspläne können auf zwei Arten terminiert werden:

Beim Vorwärtsterminieren terminiert das System vorwärts ausgehend vom eingegebenen Eckstarttermin. Beim Rückwärtsterminieren terminiert das System rückwärts ausgehend vom eingegebenen Eckendtermin.

Um Störungen zu berücksichtigen, können Pufferzeiten eingeplant werden. Vor Beginn der Fertigung die sog. Vorgriffszeit; nach der Fertigung die Sicherheitszeit. Diese werden im Horizontschlüssel des Materialstammes (Sicht Dispo 2) eingestellt.

|

|

D u r c h l a u f z e i t |

|

|

|

| Vorgriffszeit | Vorgang 1 | Vorgang 2 | Vorgang 3 | Sicherheitszeit |

| ES TS |

|

|

|

TE EE |

Damit erhält man für den terminierten Arbeitsplan neben dem terminierten Start TS und terminiertem Ende TE einen Eckstarttermin ES und einen Eckendtermin EE.

Die Durchlaufzeit eines Vorganges gliedert sich in folgende Abschnitte

| A R B E I T S V O R G A N G |

|

|

|

|

|

| Warten | Rüsten | Bearbeiten | Abrüsten | Liegen | Transport |

| Übergangszeit | D u r c h f ü h r u n g s z e i t |

|

|

Übergangszeit |

|

| V o r g a n g s – D u r c h l a u f z e i t |

|

|

|

|

|

Von Bedeutung ist aber auch die Einsatzzeit, das ist jene Zeit, in welcher der Arbeitsplatz verfügbar ist. Dies wird durch Beginn- und Ende- zeit des Arbeitsplatzes angegeben.

Ist das Ergebnis der Terminierung nicht zufriedenstellend, so kann durch Reduzierungsmaßnahmen die Durchlaufzeit verkürzt werden.

Die Zeiten im Arbeitsplan können aus verschiedenen Quellen stammen. Die folgende Tabelle zeigt die Zeitanteile eines Vorganges, die Datenherkunft und mögliche Reduzierungsmöglichkeiten. Die fett gedruckten Herkunftsanteile haben eine höhere Priorität.

| Zeitanteil | Herkunft | Größe | Reduzierung |

|---|---|---|---|

| Wartezeit | Arbeitsplatz Arbeitsplan |

normale Wartezeit minimale Wartezeit |

minimale Wartezeit |

| Rüst-, Abrüst-, Bearbeitungszeit |

Arbeitsplatz | formelabhängig | Splittung Überlappung |

| Transportzeit | Arbeitsplan Transportzeitmatrix |

normale Transportzeit minimale Transportzeit |

minimale Transportzeit |

| Prozessbedingte Liegezeit |

Arbeitsplan | formelabhängig | Splittung Überlappung |

Über Zusätze – Terminierung – Terminieren gelangt man zur Eingabemaske.

Danach wird die Übersichtsvariante Zeitabschnitte ausgewählt und nach Enter gelangt man zur Terminierungsübersicht.

Eine grafische Anzeige erhält man über den Button

.

Wenn die errechnete Dauer zu lange ist, muss der Disponent reduzieren. Als erster Schritt kann versucht werden, durch Überlappung die Durchlaufzeit zu verringern. Dies erfolgt im Arbeitsplan bei den ersten beiden Vorgängen. Hier kann die Mussüberlappung aktiviert und die Mindestweitergabemenge auf 100 gestellt werden.

Ist die Durchlaufzeit noch immer zu lange, so kann man versuchen, sie durch weitere Reduzierungsmaßnahmen zu verringern. Für eine Reduzierung stehen jetzt noch die Warte-, Transport- und Liegezeiten sowie die Vorgriffs- und Sicherheitszeit im definierten Ausmaß zur Verfügung.

Eine weitere Verkürzung wäre nur durch Splittung auf mehr Einzelkapazitäten möglich.