Management kooperativer Informationssysteme - Produktionsprozess

=

Produktionsprozess =

In diesem Kapitel wird der Produktionsprozess des Produktes Wellengelenk beschrieben. Der erste Schritt stellt die Absatzplanung dar und wurde bereits durchgeführt.

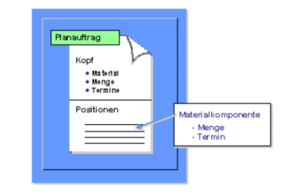

Der Planauftrag

Generell stellt ein Planauftrag einen geplanten Materialzugang für ein Material in einem Werk dar. Der Planauftrag enthält Informationen, wann und in welcher Höhe der Zugang erfolgen soll.

Es gibt grundsätzlich zwei Möglichkeiten, einen Planauftrag zu erzeugen:

- Durch manuelles Anlegen des jeweiligen Disponenten (MD11).

- Durch einen automatischen Planungslauf (MD02 bzw. MD03).

Nachdem das Produkt basierend auf einem Absatzplan (Verkaufsvorschau) auf Lager gefertigt wird, kommt in diesem Fall die automatische Planung zum Einsatz. Diese Planung (MD02) nimmt für das Wellengelenk eine Stücklistenauflösung vor und stellt die Stücklistenkomponenten als Materialkomponenten dem Planauftrag bei. Für alle benötigten Komponenten wird der entsprechende Sekundärbedarf in der notwendigen Höhe erzeugt. Dieser Vorgang der Stücklistenauflösung wurde bereits durchgeführt und dabei für den Schaft, das Gelenkkreuz und das Wellengelenk Planaufträge angelegt. Eine Änderung der geplanten Mengen am Fertigprodukt oder der Termine sowie der entsprechenden Stückliste führt zur einer Anpassung an diese geänderten Voraussetzungen in einem neu durchgeführten Planungslauf.

Generell kann ein Planauftrag je nach gewählter Beschaffungsart in den Materialstammdaten in einen Fertigungsauftrag bei Eigenfertigung bzw. in eine Bestellanforderung bei Fremdbeschaffung umgewandelt werden. In jedem Fall ist der Planauftrag Bedarfsträger für den Sekundärbedarf und kann bei Notwendigkeit geändert werden. In der WING GmbH werden alle Teile, für welche ein Planauftrag angelegt wurde, selbst produziert, und somit werden schrittweise alle Planaufträge in Fertigungsaufträge umgewandelt. Der Planauftrag legt in diesem Fall auch die Ecktermine für die Fertigung fest. Folgende Informationen sind im Planauftrag hinterlegt:

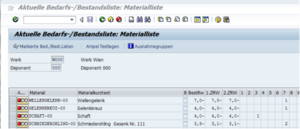

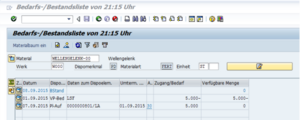

Im konkreten Anwendungsfall startet man wiederum am einfachsten über die aktuelle Bedarfs-/Bestandsliste des für das Wellengelenk verantwortlichen Disponenten.

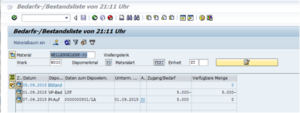

Nach Markieren der gewünschten Zeile wird die Bedarfs-/Bestandsliste dieses Materials aufgerufen.

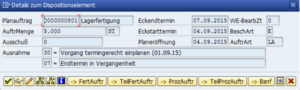

Durch einen Doppelklick auf die Zeile mit dem erstellten Planauftrag gelangt man zu den Detailinformationen.

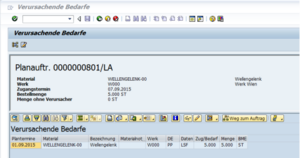

Es handelt sich um eine Lagerfertigung und man kann bereits die geplanten Ecktermine des Auftrags entnehmen. Über das Icon „Verursachende Bedarfe“

kann auch hier der entsprechende Primärbedarf sowohl tabellarisch als auch in einer grafischen Darstellung angezeigt werden:

Der Primärbedarf an 5.000 Stück Wellengelenken verursacht den Sekundärbedarf von 10.000 Stück des Schafts, von dem laut Stückliste jeweils zwei Exemplare für ein Fertigprodukt benötigt werden.

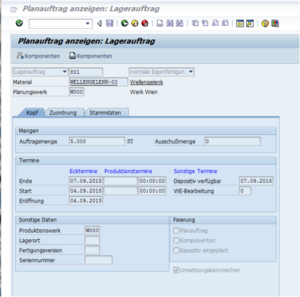

Die Daten des entsprechenden Planauftrags können mit dem Befehl

’Anzeigen’ genauer analysiert werden.

Der Fertigungsauftrag

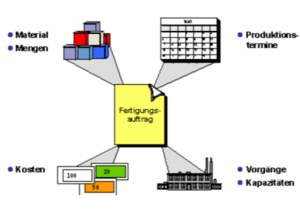

Im nächsten Schritt kann nunmehr der Planauftrag in einen konkreten Fertigungsauftrag umgesetzt werden. Der Fertigungsauftrag verfügt über eine umfangreiche Datenstruktur, die Informationen zur Planung, Lagerung, Fertigung, Terminierung und zum Rechnungswesen enthält. Der Fertigungsauftrag ermöglicht die Herstellung eines bestimmten Materials in einer bestimmten Menge.

Die Planungsdaten umfassen Informationen dazu, welches Enderzeugnis und welche Menge davon gefertigt werden soll, welche und wie viele Komponenten benötigt werden und welche Kapazitäten bei der Fertigung erforderlich sind.

Zu den Lagerungsdaten gehören die Lagerorte und -plätze für die Komponentenentnahme.

Die Fertigungsdaten beinhalten die erforderlichen Vorgänge und Fertigungshilfsmittel sowie alle zurückgemeldeten Istmengen und Istzeiten der Fertigung. Die Terminierungsdaten umfassen die Start- und Endtermine pro Auftrag sowie Vorgangstermine und Vorgangszeiten. Es ist mindestens ein Arbeitsvorgang erforderlich. Das System legt diesen im Bedarfsfall selbst an. Das Zuordnen von Materialkomponenten, Fertigungshilfsmitteln und Ereignispunkten zum Arbeitsvorgang ist wahlfrei.

Zu den Daten des Rechnungswesens gehören Informationen zu den Fertigungskosten wie z. B. Material- und Personalkosten. Bei der Eröffnung des Fertigungsauftrags erfolgt eine Vollkostenkalkulation zu Plankosten. Wird das entsprechende Material produziert, ist aufgrund der von der Fertigung zurückgemeldeten Daten ein laufender Soll-Ist Vergleich möglich.

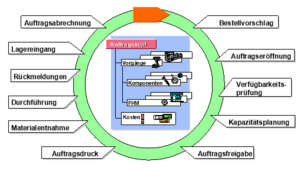

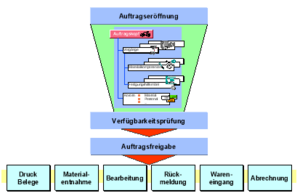

Folgende Schritte sind bei der Abarbeitung eines Fertigungsauftrags zu durchlaufen.

Der Fertigungsauftrag resultiert wie schon erwähnt aus einer konkreten Bestellung oder aus einer Absatzplanung. Nach einem ausgeführten Planungslauf kann somit im Fenster Details zum Dispositionselement mit dem Befehl

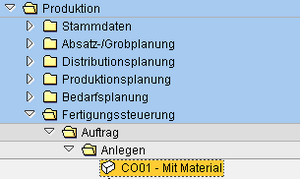

der selektierte Planauftrag in einen Fertigungsauftrag umgesetzt werden. Weiters können Fertigungsaufträge auch manuell mit der Transaktion CO01 angelegt werden.

Im Fertigungsauftrag sind nun einige Schritte durchzuführen.

Terminierung des Fertigungsauftrags

Begonnen wird mit einer genauen Terminierung des vorliegenden Fertigungsauftrags. Dabei kann eine Vorwärts- oder eine Rückwärtsterminierung zur Anwendung kommen.

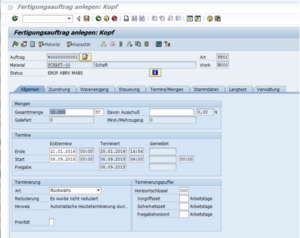

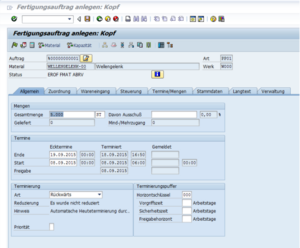

Die Kopfdaten des Fertigungsauftrags haben nach dem Einstieg in die Transaktion das oben angeführte Aussehen.

Durch einen Aufruf des Icons

„Terminieren“ werden dann automatisch die Ecktermine errechnet. Um den zugrunde liegenden Arbeitsplan aufzurufen, selektiert man den Befehl

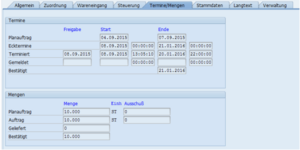

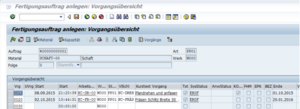

„Vorgangsübersicht“. Nun wird der für den Schaft angelegte Arbeitsplan angezeigt:

Abhängig von der Stückzahl sucht das System bei Vorhandensein mehrerer Arbeitspläne jenen, der für die Auftragsgröße passt und übernimmt ihn automatisch in den Fertigungsauftrag. In diesem Fall wurden für den Schaft zwei Arbeitspläne in den Stammdaten (siehe Kap.2.4.4) hinterlegt.

Die konventionelle Fertigung geht bis zu einer Stückzahl von 1.000, darüber wird der Schaft in der NC-Fertigung hergestellt. Bei der vorliegenden Stückzahl 10.000 wird somit auf der NC-Dreh- und NC-Fräsmaschine gearbeitet. Von beiden Maschinen sind jeweils vier baugleiche numerische Anlagen in der Kostenstelle NC-Drehen (12-10) sowie in der Kostenstelle NC-Fräsen (12-11) vorhanden. Damit kann der vorliegende Auftrag auf diese vier Anlagen gesplittet werden. Eine weitere Verkürzung der Durchlaufzeit erhält man durch eine Überlappung der Vorgänge mit einer Mindestweitergabemenge von jeweils 100 Stück. Ein Balkendiagramm der Durchlaufzeit erhält man mit dem Befehl Springen- Grafik- Gantt- Grafik.

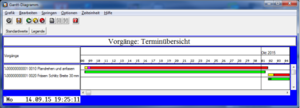

Dabei ergibt sich eine Durchlaufzeit von 30 Tagen für den Auftrag über 10.000 Stück. Die Durchlaufterminierung berücksichtigt jedoch nicht die Belegung der Arbeitsplätze durch andere Aufträge.

In der dargestellten Terminübersicht ist die Überlappung der beiden Vorgänge zu erkennen. Die Überlappung wie auch die Splittung wird im Stammdatensatz des Arbeitsplans definiert.

Mit dem Icon

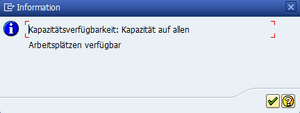

„Kapazitätsverfügbarkeit prüfen“ kann nun noch kontrolliert werden, ob die benötigten Arbeitsplätze im gewünschten Zeitraum über genügend Kapazität verfügen.

Erhält man die Information, dass genügend Kapazität vorhanden ist, kann das Einplanen des Auftrags erfolgen. Auch eine etwaige Überlast an einem oder mehreren Arbeitsplätzen wird angezeigt und der Produktionsplaner ist angehalten, diese Überlast durch geeignete Maßnahmen z.B. Sonderschichten, zu beseitigen.

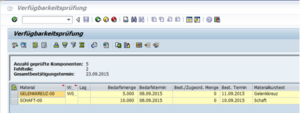

Materialverfügbarkeitsprüfung

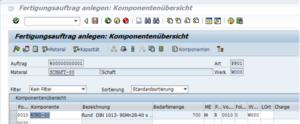

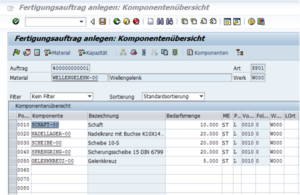

Nachdem der Auftrag nun eingeplant ist, ist es notwendig, auch die Materialverfügbarkeit zu überprüfen. Die benötigten Komponenten können mit dem Befehl

„Komponentenübersicht“ angezeigt werden.

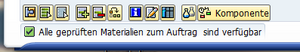

In diesem Fall wird für den Fertigungsauftrag eine Menge von 700 Meter des Automatenstahls 9SMn28 in Form von Rundmaterial benötigt. Da dieses Halbzeug von der WING GmbH bereits eingekauft wurde (siehe plangesteuerte Beschaffung), erhält man nach einer Überprüfung der Materialverfügbarkeit mit dem Befehl

folgende Anzeige:

Ist dies nicht der Fall, zeigt eine Fehlteilliste die noch nicht in ausreichender Menge vorhandenen Materialien.

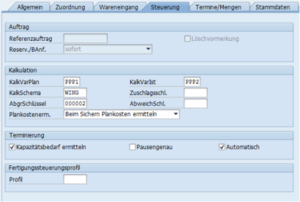

Plankalkulation

Im nächsten Schritt können nunmehr die Plankosten des Auftrags ermittelt werden. Dazu muss in der Kartei Steuerung überprüft werden, ob das richtige Kalkulationsschema eingestellt ist.

Nun kann über den Befehl

der Auftrag kalkuliert werden. Die Ergebnisse erhält man über den Menüpfad Springen -> Kosten.

Fertigungsauftrag freigeben

Abschließend muss der Fertigungsauftrag noch freigegeben werden. Die Auftragsfreigabe muss durchgeführt werden, bevor Folgeprozesse wie der Ausdruck der Werkstattbelege und die Komponentenentnahme stattfinden können. Damit kann die weitere Prozesskette starten.

Das Icon zur Auftragsfreigabe hat folgendes Aussehen:

Auftrag freigeben

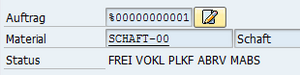

Der Status des Fertigungsauftrags sollte nun folgendes Aussehen haben:

Durch Drücken des Buttons

erhält man dazu weitere Informationen.

Zum Schluss wird der Fertigungsauftrag gespeichert

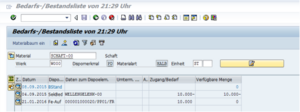

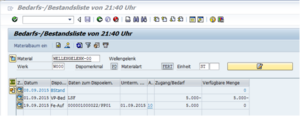

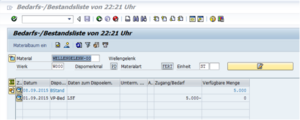

und erhält damit vom System eine Nummer. Die Bedarfs/Bestandsliste des Schafts hat nun folgendes Aussehen:

Weitere Fertigungsaufträge

Um das Produkt Wellengelenk produzieren zu können, ist es notwendig, für das Gelenkkreuz und das Wellengelenk weitere Fertigungsaufträge anzulegen.

Beim Gelenkkreuz gehen Sie genauso vor wie bereits vorher beim Schaft. Aufpassen müssen Sie bei der Bearbeitung des Wellengelenks. Hier können Sie die Freigabe noch nicht erteilen, da noch nicht alle notwendigen Materialien zur Verfügung stehen.

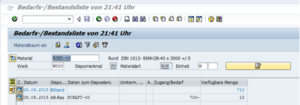

In der Bedarfs-/Bestandsliste des Wellengelenks ist folgende Auflistung ersichtlich:

Nun wird auch dieser Planauftrag in einen Fertigungsauftrag umgewandelt.

Die für den Auftrag notwendigen Eingangsmaterialien erhält man über den Befehl Komponentenübersicht.

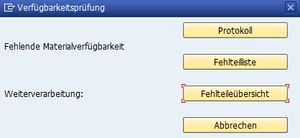

Die Überprüfung der Materialverfügbarkeit ergibt hier jedoch, dass bestimmte Eingangsmaterialien fehlen.

Über den Befehl Fehlteileübersicht kann eine Liste mit den noch nicht ausreichend vorhandenen Materialien eingesehen werden.

Da die Fertigungsaufträge über Gelenkkreuz und Schaft noch nicht beendet sind, werden die Mengen als fehlend geführt. In der Spalte „Bestätigter Termin“ ist ersichtlich, wann diese Aufträge laut Terminierung fertig sind, und das benötigte Material somit vorhanden ist. Der Auftrag kann jetzt noch nicht freigegeben werden. Dies kann erst erfolgen, wenn alle Materialien zur Verfügung stehen.

Materialentnahme zum Auftrag

Im ersten Schritt des tatsächlichen Produktionsprozesses erfolgt nun die Entnahme des für den Auftrag benötigten Materials. Wie schon erwähnt, werden Reservierungen bei Eröffnung des Fertigungsauftrags erzeugt. Die reservierten Materialien können erst aus dem Lager entnommen werden, wenn der Vorgang, dem sie zugeordnet sind, freigegeben ist.

Diese Reservierung des benötigten Eingangsmaterials ist auch in der jeweiligen Bedarfs-/Bestandsliste angeführt.

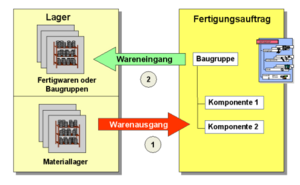

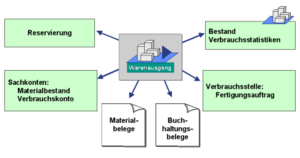

Generell erfolgen beim Produktionsprozess zwei gegensätzlich gerichtete Materialbewegungen.

Das benötigte Material wird zu Beginn des Produktionsprozesses aus dem Materiallager entnommen und sobald die Fertigung abgeschlossen ist, werden die Halbfabrikate bzw. Fertigprodukte in das Lager gebucht.

Jede Warenbewegung (z.B. Enderzeugnisse an Lager) wird einer Bewegungsart im System zugeordnet. Über die Bewegungsarten kann das System vordefinierte Buchungsregeln finden, die folgendes ermitteln:

- Wie die Bestands- und Verbrauchskonten bebucht werden sollen.

- Wie die Bestandsfelder im Materialstamm fortgeschrieben werden sollen.

- Welche Eingabe (z. B. Fertigungsauftragsnummer) erforderlich ist.

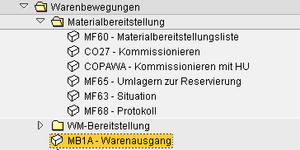

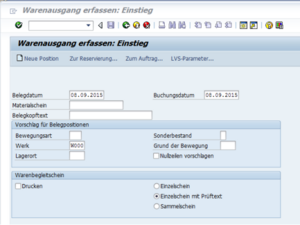

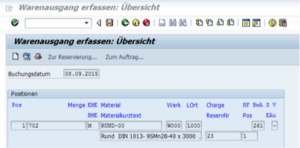

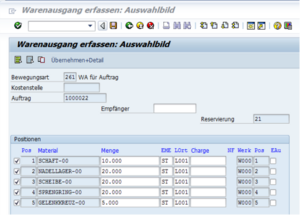

Die Materialentnahme zum Auftrag erfolgt entweder über die Transaktion MB1A oder über die generelle Warenbewegungstransaktion MIGO.

Über den Befehl

kann ein Bezug der Warenbewegung zum jeweiligen Fertigungsauftrag hergestellt werden.

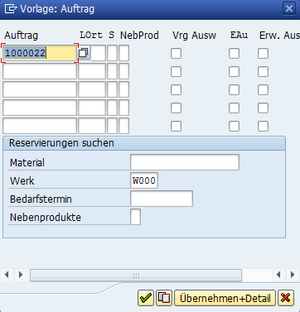

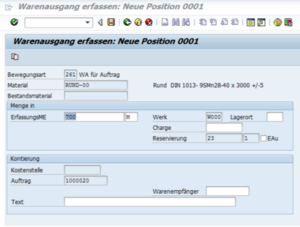

Nach Eingabe der Nummer des gewünschten Fertigungsauftrags (Produktion von 10.000 Stück Schaft) und Aufruf des Befehls

werden die entsprechenden Daten in die Warenausgangstransaktion kopiert. Dabei können, falls erforderlich, die vorgeschlagenen Mengen und der Lagerort noch korrigiert werden.

In diesem Fall werden aufgrund von Ausschuss und Verschnitt 702 m des Rundmaterials benötigt, und die vorgeschlagene Menge wird korrigiert.

Damit kann nunmehr die Warenentnahme gebucht werden, womit weitere Aktionen verknüpft sind.

Die Bestands- und Verbrauchskonten werden auf Lagerortebene fortgeschrieben.

Die Komponentenreservierungen werden abgebaut. Die Istkosten werden berechnet und im Auftrag fortgeschrieben.

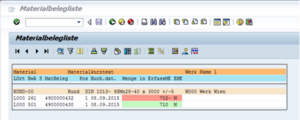

Weiters werden automatisch entsprechende Buchungen im Rechnungswesen und in der Kostenrechnung durchgeführt. Diese Buchungen können mit der Transaktion MB51 (Anzeigen Materialbeleg) überprüft werden.

Der Einstieg erfolgt durch die Angabe von Werk und gefertigtem Material, zu dem die Warenentnahme erfolgt ist.

In diesem Fall werden für das benötigte Rundmaterial zwei Belege, nämlich der Beleg des Wareneingangs nach erfolgter Lieferung und der Materialentnahmebeleg, angezeigt.

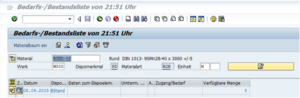

In der aktuellen Bedarfs-/Bestandsliste des Materials Rund-00 ist die Reservierung damit aufgelöst und der Materialbestand hat sich um 702 m reduziert.

In gleicher Weise erfolgt die Materialentnahmebuchung für den Auftrag Gelenkkreuz. Hier werden 5.000 Stück Schmiederohlinge vom Lager für den entsprechenden Fertigungsauftrag entnommen.

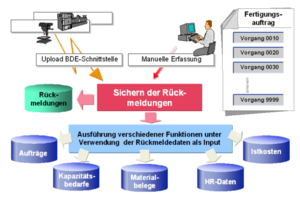

Produktionsrückmeldungen

Die Auftragsrückmeldung dient der Erfassung innerbetrieblicher Leistungen, die für den Auftrag erbracht worden sind. Meist erfolgt die Rückmeldung der Produktionsdaten über ein automatisches BDE- Erfassungssystem. Aufgrund der Auftragsrückmeldungen kann der Arbeitsfortschritt des Fertigungsauftrags verfolgt werden.

Da ein automatisches BDE- Erfassungssystem in der WING GmbH nicht vorhanden ist, werden die Daten manuell eingegeben. Durch die Rückmeldung wird der Status der Bearbeitung eines Fertigungsauftrages dokumentiert. Außerdem werden damit folgende Daten erfasst:

- Welche Mengen produziert wurden bzw. wieviel Ausschuss angefallen ist.

- Welche Ist-Leistungen benötigt wurden.

- An welchem Arbeitsplatz die Leistung erbracht wurde.

- Welche Arbeiter die Leistung erbracht haben.

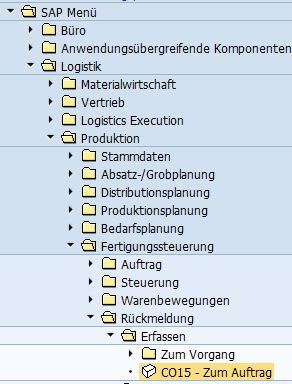

Die Rückmeldungen können auf Vorgangsebene oder gemeinsam für den gesamten Auftrag erfolgen.

Für die 10.000 Stück Schaft muss die Rückmeldung zum entsprechenden Auftrag erfolgen.

Die Nummer des gewünschten Fertigungsauftrags findet sich am einfachsten über eine Auswahl nach dem zuständigen Disponenten.

Danach werden alle von diesem Disponenten verwalteten Aufträge angezeigt und der gewünschte Fertigungsauftrag kann selektiert werden.

Aus dem Fertigungsauftrag ist bereits die zurückzumeldende Menge eingetragen. In der Praxis kann (wird) die Ist-Menge natürlich von der Plan-Menge abweichen. Wir übernehmen jedoch die Planmenge und speichern die Rückmeldung ab.

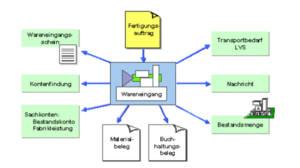

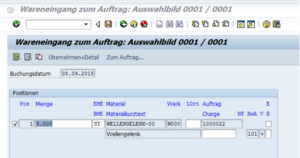

Wareneingang zum Fertigungsauftrag

Um die Prozesskette zum Fertigungsauftrag abzuschließen, muss noch die Wareneingangsbuchung zum Fertigungsauftrag erfolgen. Auch bei dieser Buchung werden automatisch die entsprechenden Rechnungswesensbelege erstellt.

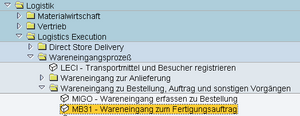

Die dazu notwendige Transaktion MB31 findet sich an folgender Stelle im SAP- Strukturbaum.

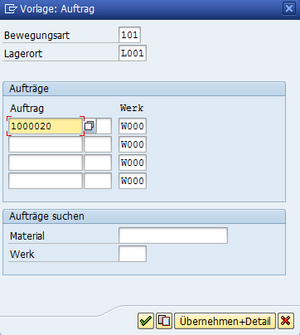

Im Einstiegsbild wird mit dem Befehl

der gewünschte Fertigungsauftrag zugeordnet.

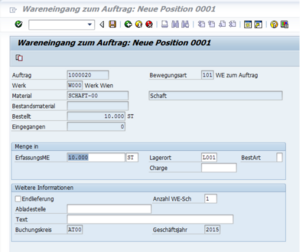

Zusätzlich müssen der gewünschte Lagerort und die Bewegungsart, in diesem Fall Wareneingang zum Auftrag in das Lager (101), eingegeben werden.

Nachdem die Daten übernommen wurden, empfiehlt es sich, noch einen Text zur einfacheren Zuordnung der Belege zu hinterlegen.

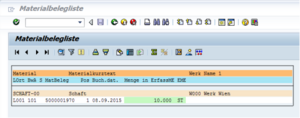

Damit kann der Wareneingang von 10.000 Stück Schaft ins Fertigwarenlager gespeichert werden. Auch hier kann mit der Transaktion MB51 der automatisch angelegte Rechnungswesenbeleg eingesehen werden.

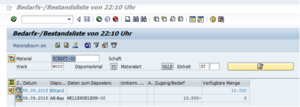

Der Fertigungsprozess ist somit abgeschlossen und die Bedarfs-/Bestandsliste zeigt folgenden Materialbestand für den Schaft:

Man erkennt die verfügbare Menge von 10.000 Stück, die jedoch eine Reservierung für den Auftrag Wellengelenk haben.

Fertigungsauftrag Wellengelenk

Der Fertigungsauftrag für die Wellengelenke wurde bereits angelegt. Er ist nur wegen der fehlenden Materialverfügbarkeit noch nicht freigegeben. Rufen Sie daher diesen Auftrag auf und überprüfen Sie die Materialverfügbarkeit.

Damit kann die Freigabe erfolgen.

Da nun alle Materialien verfügbar sind, können sie dem Lager entnommen werden. Die Entnahmebuchung erfolgt mit der Transaktion MB1A.

Gestartet wird wieder mit der Nummer des Fertigungsauftrags, womit man eine Liste aller benötigten Materialien erhält.

Im Feld Lagerort sind nun die Lager, in denen sich das betreffende Material befindet, anzugeben. Damit kann der Warenausgang gebucht werden.

Die Produktionsrückmeldung erfolgt auch hier als Endrückmeldung mit der Transaktion CO15.

Abschließend wird auch hier der Wareneingang der fertigen Wellengelenke mit der Transaktion MB31 verbucht.

Ruft man nun noch die Bedarfs-/Bestandsliste des Wellengelenks auf, so sieht man in der zweiten Zeile die anonyme Lagerfertigung über 5.000 Stück, die laut Absatzplan im Februar verkauft werden.

Wenn die geplanten Wellengelenke (oder andere Produkte) auf Lager liegen ist der Prozess abgeschlossen.